欢迎浏览厦门控匠自动化科技有限公司

行业资讯

YASKAWA AC Drive P1000 工业风机和泵专用变频器

时间: 2025-11-07浏览次数:

YASKAWA AC Drive P1000 工业风机和泵专用变频器

YASKAWA AC Drive P1000 工业风机和泵专用变频器

产品核心规格

型号覆盖:

200 V Class(三相):型号 2A0004~2A0415,适配电机功率 0.75~175 HP,额定输出电流 3.5~415 A;

400 V Class(三相):型号 4A0002~4A1200,适配电机功率 0.75~1000 HP,额定输出电流 2.1~1200 A;

600 V Class(三相):型号 5A0003~5A0242,适配电机功率 1~250 HP,额定输出电流 2.7~242 A;

所有型号均标注 “ND”(Normal Duty),专为风机、泵类变转矩负载设计。

核心特性:支持预设应用参数、自动调谐(Auto-Tuning)、PID 闭环控制、EZ 睡眠 / 唤醒节能功能、多种制动方式(直流注入制动、动态制动),符合 UL、cUL、CE、RoHS 2 等认证标准。

机械安装:环境要求与操作规范

1. 安装环境要求(需严格遵循)

环境维度 具体要求 备注

温度 IP20/NEMA 1 机型:-10~+40℃;IP00/Open Type 机型:-10~+50℃ 超 + 50℃需降容,避免温度剧烈波动

湿度 ≤95% RH,无凝露 防止电路板受潮短路

海拔 ≤1000 米(无降容);1000~4000 米:每升高 1000 米降容 8% 高海拔地区需评估散热能力

振动 10~20Hz(9.8m/s²)、20~55Hz(5.9m/s²) 避免与振动源直接接触

周边环境 无粉尘、油雾、金属碎屑、腐蚀性气体、阳光直射 洁净环境优先,恶劣环境需选适配防护套件

2. 安装方式与间距要求

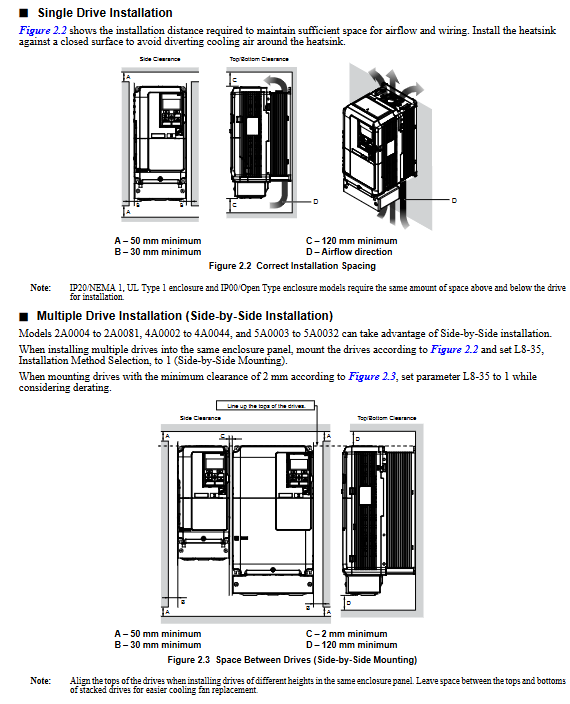

安装方向:仅支持垂直安装,倾斜安装会导致散热不良,损坏内部元件(、)。

单台安装间距:

上下方向:至少 50mm(散热空间);

左右方向:至少 30mm(布线与散热);

后部:需紧贴封闭表面,避免冷却气流分散()。

多台并排安装:

仅小功率机型(如 2A0004~2A0081、4A0002~4A0044)支持,需设置参数 L8-35=1(Side-by-Side 模式);

最小间距 2mm,但需考虑降容,且需对齐机型顶部,方便风扇更换(、)。

3. 吊装与防护注意事项

吊环使用:部分大功率机型(如 2A0360、4A0250~4A1200)配备吊环,垂直吊装仅用于临时安装,禁止长时间悬挂;4A0930/4A1200 吊装需保证悬挂角度≥50°,避免吊环过载()。

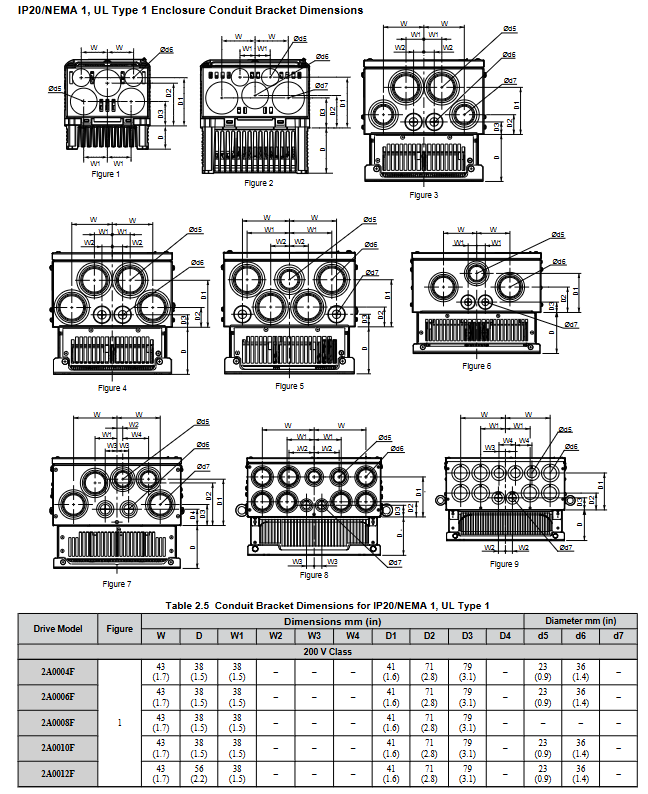

防护等级维护:IP20/NEMA 1 机型拆除顶部保护盖或底部导管支架后,仅保留 IP20 防护,丧失 NEMA 1 认证(、)。

电气安装:接线规范与安全要求

1. 主电路接线(核心风险点防控)

端子区分:

输入端子(R/L1、S/L2、T/L3):接三相电源,需匹配变频器电压等级(如 200V 级接 200~240V,400V 级接 380~480V);

输出端子(U/T1、V/T2、W/T3):接电机,相位顺序决定电机转向,反向可交换任意两相();

制动端子(B1、B2):仅接制动电阻 / 制动单元,严禁接其他设备()。

接线要求:

导线规格:需按机型额定电流选择,如 2A0004 机型主电路用 14AWG 导线,4A1200 机型用 300kcmil 导线,且需使用环形压接端子(UL/cUL 认证要求)(、);

拧紧扭矩:M4 螺钉 1.2~1.5N・m,M8 螺钉 9.9~11N・m,过度拧紧会损坏端子();

接地:单独接地,不与焊机等大电流设备共用接地线;4A0414 及以上机型接地线截面≥10mm²(铜)或 16mm²(铝)()。

2. 控制电路接线(抗干扰与功能配置)

数字输入(S1~S8):

支持 sinking/sourcing 模式,通过 SC-SP/SC-SN 跳线切换,默认 sinking 模式;

默认功能:S1(正转)、S2(反转)、S3(外部故障)、S4(故障复位),可通过 H1 系列参数自定义()。

模拟输入(A1~A3):

A1/A3 默认电压输入(0~10V),A2 默认电流输入(4~20mA),通过跳线 S1 切换;

用于频率给定,需设置增益(H3-03/H3-07/H3-11)与偏置(H3-04/H3-08/H3-12)匹配信号范围(、)。

通讯接口(R+、R-、S+、S-):

支持 RS-422/RS-485,用于 MEMOBUS/Modbus 通讯,最远传输距离与波特率相关(最高 115.2kbps);

总线末端需启用终端电阻(DIP 开关 S2 置 ON)()。

3. 特殊接线场景处理

长电缆布线(>50 米):需降低载波频率(C6-02),50~100 米设为 5kHz 以下,>100 米设为 2kHz 以下,避免漏电流过大触发保护(、)。

12 脉冲整流(4A0930/4A1200):需拆除 R/L1-R1/L11、S/L2-S1/L21、T/L3-T1/L31 之间的跳线,外接 3 绕组变压器(、)。

启动编程与操作:从参数设置到试运行

1. 数字操作器使用(核心控制界面)

按键功能:

RUN/STOP:本地启动 / 停止,STOP 键优先级最高;

LO/RE:切换本地 / 远程控制,仅停机时可操作;

ESC/ENTER:返回上一级 / 确认参数,长按 ESC 返回频率给定界面()。

显示解读:

状态显示:“Rdy”(就绪)、“FWD/REV”(正 / 反转)、ALM 灯(报警 / 故障);

监控界面:可查看输出频率(U1-02)、输出电流(U1-03)、PID 反馈(U5-01)等参数()。

2. 核心参数配置(按应用场景分类)

(1)基础初始化

参数 A1-03(初始化参数):

0:无初始化;

2220:2 线制控制初始化(S1 正转、S2 反转);

3330:3 线制控制初始化(S1 启动、S2 停止、S5 正反转);

8008~8011:风机 / 泵预设(、)。

(2)电机与负载适配

E2-01(电机额定电流):需严格按电机铭牌设置,自动调谐后会自动更新;

C1-01/C1-02(加减速时间 1):风机 / 泵类负载建议设为 60~90 秒,避免水流 / 气流冲击();

b1-03(停机方式):默认 “斜坡停机”(C1-02),高惯性负载可选 “直流注入制动”(需设 b2-02 制动电流)()。

(3)风机 / 泵专用功能

PID 控制:参数 b5-01=1 启用 PID,A2 端子默认接反馈信号(如压力、流量传感器),b5-19 设 PID 设定值(、);

EZ 睡眠 / 唤醒:参数 b5-89=1 启用,b5-92 设睡眠频率(如 0Hz),b5-94 设唤醒阈值,避免频繁启停节能(、);

堵转防护:L3-01=1(加速堵转防护)、L3-04=1(减速堵转防护),避免负载过重触发过流(、)。

3. 自动调谐(Auto-Tuning)

功能作用:自动检测电机参数(定子电阻、漏感等),优化 V/f 曲线与控制精度,建议首次使用必做。

操作步骤:

设 T1-01=2(静态调谐,测线电阻)或 T1-02=3(动态调谐,电机旋转);

输入电机铭牌参数(T1-02 功率、T1-04 电流、T1-06 极数等);

按 RUN 键启动调谐,完成后显示 “Tune Successful”(、)。

注意事项:动态调谐需断开电机负载,确保电机可自由旋转;长电缆(>50 米)需先做静态调谐()。

4. 试运行流程(分阶段验证)

(1)无负载试运行

步骤:断开电机与负载连接→设为本地控制→给定 6Hz 频率启动→检查电机转向、振动、电流(应低于额定电流 50%)→逐步升高频率至额定值,观察运行稳定性(、)。

(2)带负载试运行

准备:连接负载,确认急停电路有效;

操作:从低频率(如 20Hz)开始,监控输出电流(U1-03)、PID 反馈(如压力是否稳定),调整 PID 参数(b5-02 比例增益、b5-03 积分时间)优化响应速度(、)。

故障排查与维护:保障长期稳定运行

1. 常见故障与解决方案

故障代码 可能原因 解决措施

oC(过流) 1. 电机短路 / 绝缘损坏;2. 加减速时间过短;3. 负载堵转 1. 检查电机绕组;2. 延长 C1-01/C1-02;3. 减轻负载或增大机型

ov(过压) 1. 输入电压过高;2. 减速过快;3. 制动电阻未接 1. 检查电源;2. 延长 C1-02 或启用堵转防护;3. 安装制动电阻

oL1(电机过载) 1. E2-01 设置过小;2. 负载超过电机额定转矩 1. 修正 E2-01;2. 核实负载或更换大电机

FbL(PID 反馈低) 1. 传感器断线;2. 反馈信号未接对 1. 检查传感器与接线;2. 确认 A2 端子功能(H3-10=B)

2. 定期维护计划

(1)日常检查(每日)

外观:无异常噪音、异味、振动;

显示:无报警代码,电流 / 频率稳定;

散热:风扇运转正常,无粉尘堵塞()。

(2)定期维护(按周期)

维护项目 周期 操作要求

冷却风扇 累计运行 20000 小时 检查扇叶磨损,更换同型号风扇

主电路电容 运行 5~7 年 测量电容容量,低于初始值 80% 需更换

端子紧固 每 6 个月 检查主电路端子扭矩,防止松动发热

清洁 每 3 个月 压缩空气吹除散热器粉尘(断电后操作)

3. 维护监控功能

参数 U4-01~U4-04:显示冷却风扇、主电容、IGBT、控制电路电容的剩余寿命(百分比),低于 20% 需提前更换(、)。