欢迎浏览厦门控匠自动化科技有限公司

行业资讯

Watlow MLS300 系列控制器

时间: 2025-09-25浏览次数:

Watlow MLS300 系列控制器

Watlow MLS300 系列控制器

产品基础定位与核心特性

1. 产品定位

MLS300 系列是多回路 PID 控制器,提供 16 回路(MLS316)与 32 回路(MLS332)两种版本,支持热电偶、RTD、线性电压 / 电流、脉冲等多种传感器输入,可实现独立或联动的温度、压力、流量等过程参数控制。系统采用模块化设计,兼容多种扩展模块(如 DAC/SDAC 模拟输出模块),支持 EIA/TIA-232/485 串行通信,可接入上位机或 PLC 系统,符合 CE、UL®/C-UL® 认证及欧盟 EMC 指令(EN 61326)。

2. 核心优势

优势类别 具体特点 价值说明

多回路控制 单设备支持 16/32 个独立 PID 回路,每回路可配置加热 / 冷却双输出 减少设备数量,降低面板空间占用,适配多 zone 工艺场景(如多段挤出机、大型烤箱)

灵活输入兼容 支持 J/K/T/S/R/B/E 型热电偶、100Ω 铂 RTD(2/3 线制)、0-20mA/4-20mA 电流、0-12V 电压及脉冲输入(最高 2kHz) 减少备件库存,适配不同工艺的传感器需求,无需额外信号转换模块

进阶控制功能 支持串级控制、比例控制、远程模拟设定点、差值控制(增强固件);斜坡 - 保温(Ramp/Soak)批次控制(可选固件) 满足复杂工艺需求(如化工反应釜温度 - 压力联动、材料老化测试分阶段控温)

高可靠性 内置传感器故障检测(开路 / 短路 / 反接)、电源失效保护、CPU 看门狗;支持 8 个作业程序(Job)存储与调用 缩短故障排查时间,避免工艺异常,适配多品种小批量生产切换

系统组成与硬件架构

1. 核心组件清单

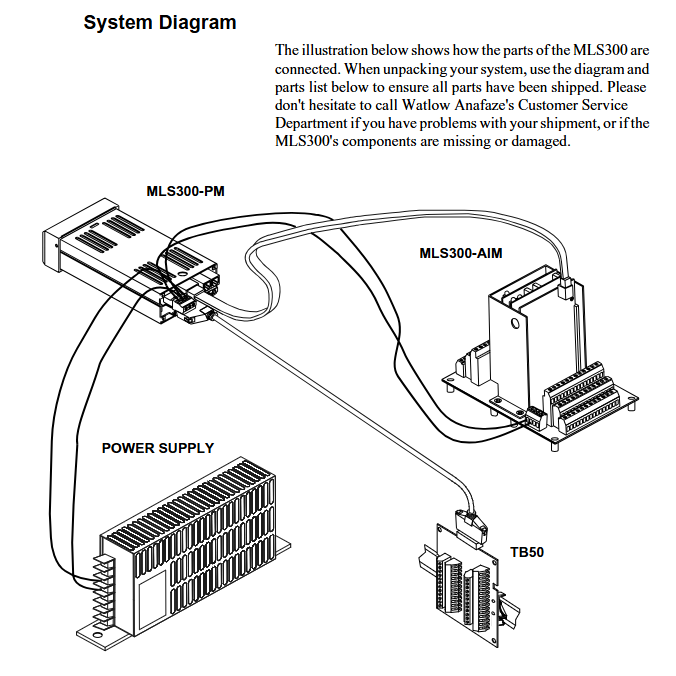

组件名称 型号 / 规格 功能作用

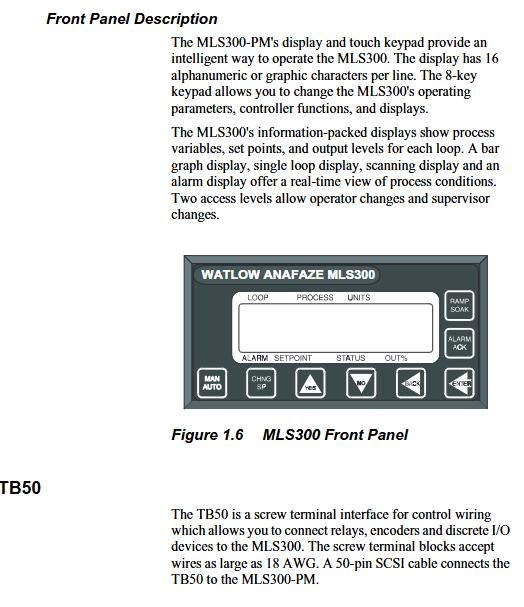

处理器模块(PM) MLS300-PM 系统核心,含 CPU、2 行 16 字符荧光显示屏、8 键键盘,负责数据运算、回路控制及通信管理

模拟输入模块(AIM) MLS300-AIM-16(16 通道)/AIM-32(32 通道) 接收传感器信号,完成信号调理与 A/D 转换,通过 RJ45 线缆与处理器模块通信

紧凑型输入模块(CIM) CIM316(16 通道)/CIM332(32 通道) 高密度输入模块,采用 D-Sub 50 连接器,减少安装空间,适配高集成度场景

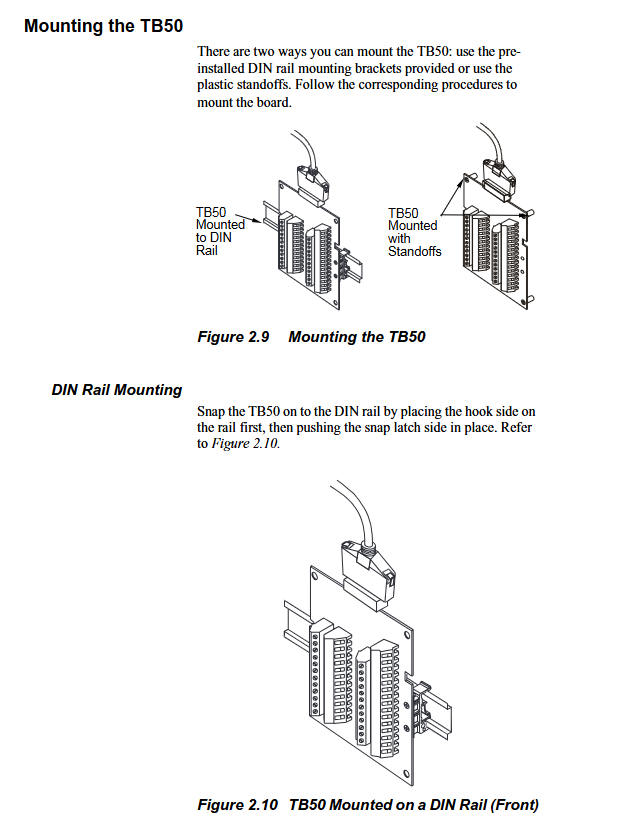

端子板(TB50) MLS300-TB50 50 针 SCSI 接口端子板,用于数字 I/O、电源及控制输出接线,支持 DIN 导轨或支架安装

扩展模块 - DAC(数字 - 模拟转换器):2 路可配置 4-20mA/0-5V/0-10V 输出

- SDAC(串行数字 - 模拟转换器):1 路高精度模拟输出,支持过程变量重传 实现数字输出到模拟信号的转换,适配阀门、变频器等模拟控制设备

电源模块 MLS300-PS 输入 120/240V AC,输出 15V DC/1.2A、5V DC/4A,为系统提供隔离供电

2. 硬件架构逻辑

系统采用 “主 - 从” 通信架构,数据流向如下:

感知层:传感器(热电偶 / RTD 等)将过程信号传输至 AIM/CIM 模块,完成信号调理与 A/D 转换;

控制层:处理器模块(PM)接收 AIM/CIM 的数字信号,通过 PID 算法生成控制指令,发送至 TB50 端子板;

执行层:TB50 将指令传递至固态继电器(SSR)、接触器等执行机构,控制加热 / 冷却设备;

监控层:通过前端面板或上位机(如 WatView 软件)实现参数设置、状态监控与报警处理。

关键技术参数

1. 输入参数

(1)传感器支持与精度

输入类型 量程范围 精度(25℃环境) 备注

热电偶(Type J) -212~760℃(-350~1400℉) ±1.1℃ 带冷端补偿、线性化及开路 / 短路 / 反接检测

热电偶(Type K) -268~1371℃(-450~2500℉) ±1.3℃ -

RTD1(高精度) -100~275℃(-148~527℉) ±0.35℃(25℃) 0.1℃分辨率,仅 MLS304/308 支持

RTD2(宽量程) -120~840℃(-184~1544℉) ±0.9℃(25℃) 1℃分辨率,仅 MLS304/308 支持

线性电流 0-20mA/4-20mA ±0.03% 满量程 需外接缩放电阻

线性电压 0-5V/0-10V/0-12V ±0.03% 满量程 -

脉冲输入 0-2kHz 分辨率 0.006% 用于编码器测速(如传送带速度控制)

(2)输入性能

采样速率:MLS316 为 1.5 次 / 秒(60Hz)、MLS332 为 0.75 次 / 秒(60Hz);

噪声抑制:60Hz 下共模抑制比(CMR)>85dB,输入滤波可配置(0-255 扫描周期);

温度系数:40ppm/℃,确保宽温环境下的测量稳定性。

2. 输出与通信参数

参数类别 规格值 注意事项

数字输出 34 路开路集电极输出,每路最大 sink 电流 60mA(5V DC),板载电源提供 350mA 总电流 用于控制 SSR、报警指示灯等,可配置为控制输出或报警输出

模拟输出 无板载模拟输出,需通过 DAC/SDAC 模块扩展:

- DAC:2 路 4-20mA/0-5V/0-10V,精度 ±0.75%

- SDAC:1 路高精度输出,精度 ±0.05% 满量程 SDAC 支持过程变量重传,适配需要高精度模拟信号的场景(如 PLC 模拟输入)

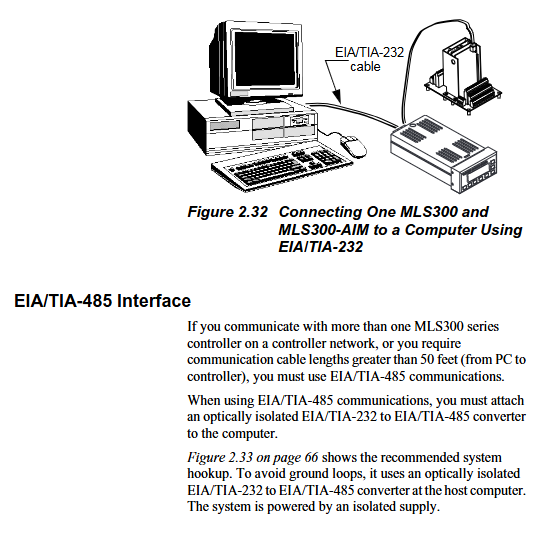

串行通信 接口:EIA/TIA-232(单设备,最大 50m)、EIA/TIA-485(多设备,最大 4000ft);

波特率:2400/9600/19200bps;

协议:Modbus RTU、Anafaze 协议、Allen-Bradley PLC/2 兼容协议 EIA/TIA-485 支持 32 台设备联网,需在总线两端配置 200Ω 终端电阻

电源要求 处理器模块:12-24V DC±15%,最大 1A;

AIM/CIM 模块:5V DC(由处理器模块提供) 建议使用隔离电源,避免与大功率设备共用回路,减少干扰

安装与接线规范

1. 安装前置要求

环境条件:工作温度 0-50℃,存储温度 - 20-60℃,相对湿度 10%-95%(无冷凝);需远离强电磁干扰源(如变频器、高压电缆),避免振动(振幅≤0.5mm,频率≤50Hz)。

资质要求:安装人员需具备工业电气安装资质,高压接线(如电源模块输入)需由持证电工操作;需准备扭矩扳手(0.5-0.6Nm)、屏蔽线缆、压线工具等。

空间要求:处理器模块面板安装需预留 1.96×3.78 英寸(50×96mm)开孔,背部预留≥7.4 英寸(188mm)布线空间;AIM 模块需预留 6.5×5×5.75 英寸(165×127×146mm)安装空间。

2. 核心组件安装步骤

(1)处理器模块(MLS300-PM)

在面板上切割 1.8×3.63 英寸(46×92mm)开孔,移除模块支架与挡板;

将模块嵌入开孔,从背部套上安装环,固定上下支架并拧紧螺丝(扭矩 0.5Nm);

连接 AIM/CIM 通信线缆(RJ45 接口,标有 “To AIM”)、TB50 的 50 针 SCSI 线缆,及电源(TB1 端子:+V 接 12-24V DC,COM 接负极)。

(2)输入模块(AIM/CIM)

AIM 模块:

用 4 颗 #6 螺丝固定 AIM-TB 端子板,确保接地(接地电阻≤4Ω);

连接传感器线缆:热电偶 “+” 接 A+、“-” 接 A-;RTD 3 线制需将 “公共端” 接 A COM,“信号端” 接 A+/A-;

通过 RJ45 线缆连接 AIM 与处理器模块,测试 AIM 供电(TB3 端子:+5 IN 与 PWR COM 间电压 4.75-5.25V DC)。

CIM 模块:

支持 DIN 导轨或直接安装,通过 D-Sub 50 连接器(J1 为 16 通道,J2 为 32 通道扩展)连接传感器;

通信线缆(RJ45)接 CIM 的 J3 接口,电源(TB2 端子:EX 接处理器 EX,COM 接处理器 COM)。

(3)端子板(TB50)

选择 DIN 导轨或支架安装,连接 50 针 SCSI 线缆至处理器模块;

接线规范:

数字输出(端子 9-42):控制 SSR 时,+5V 接 SSR 正极,输出端子接 SSR 负极;

数字输入(端子 43-50):外部开关一端接输入端子,另一端接 CTRL COM(端子 3/4);

电源端子(1-2):+5V 为输出(供 SSR 等),CTRL COM 为公共端,禁止接地。

3. 布线与抗干扰要求

线缆类型 推荐规格 布线要求

传感器线缆 热电偶:20AWG 热电偶延长线;RTD:22AWG 屏蔽双绞线;线性信号:22AWG 屏蔽双绞线 远离高压线缆(≥10cm),屏蔽层单端接地(处理器端);RTD 线缆长度≤100m

控制输出线缆 24AWG 多芯屏蔽线 与输入线缆分开布线,避免平行敷设;SSR 控制线长度≤50m

通信线缆 EIA/TIA-232:Belden 9729(6 芯屏蔽线,≤50m);EIA/TIA-485:Belden 9843(4 芯屏蔽双绞线,≤1200m) 屏蔽层两端接地;EIA/TIA-485 总线需在首尾端配置 200Ω 终端电阻

基础操作与配置

1. 开机与初始化

确认接线无误后,接通电源,处理器模块显示屏点亮,约 1 秒后进入 “柱状图显示”(默认显示 8 个回路状态);

若出现 “AIM COMM FAIL” 报警,需检查 AIM/CIM 通信线缆是否插紧、供电是否正常;

首次开机需执行 “NO 键复位”(断电状态下按住 NO 键,通电后按 YES 确认),恢复出厂默认参数(需提前备份配置时跳过)。

2. 核心操作(前端面板)

(1)回路监控与参数调整

显示切换:

按BACK键切换 “柱状图显示”(8 回路状态)、“单回路显示”(单回路 PV/SP/ 输出 %)、“作业显示”(当前运行 Job);

单回路显示下,按YES/NO键切换回路,按CHNG SP键修改设定点(按 YES/NO 调整数值,按 ENTER 确认)。

控制模式切换:

按MAN/AUTO键切换 “自动(AUTO)”/“手动(MAN)” 模式;手动模式下,按 YES/NO 调整输出百分比(0-100%);

按MAN/AUTO+ENTER启动 “自动调谐(TUNE)”,控制器自动计算 PID 参数(需确保工艺稳定,无剧烈扰动)。

(2)报警处理

报警触发时,显示屏自动切换至故障回路,显示报警代码(如 “FS” 为传感器故障、“HP” 为高过程报警),蜂鸣器激活;

按ALARM ACK键确认报警,若为多个报警,需逐一确认;故障排除后,报警自动清除;

全局报警输出(端子 8)在任一未确认报警时激活,可外接报警灯或蜂鸣器。

3. 基础参数配置(Setup 菜单)

通过 “三键组合”(ENTER→ALARM ACK→CHNG SP)进入 Setup 菜单,核心配置项如下:

菜单名称 关键参数 配置说明

SETUP GLOBAL PARAMETERS 控制器地址、通信波特率、电源上电输出状态 多设备通信时需设置唯一地址(1-247);波特率需与上位机一致(默认 19200bps)

SETUP LOOP INPUT 输入类型、单位、滤波系数 选择对应传感器类型(如 “J T/C”“RTD1”);输入滤波(0-255 扫描)用于抑制噪声

SETUP LOOP CONTROL PARAMS 加热 / 冷却 PID 参数(PB/TI/TD)、输出滤波 PB(比例带)越小增益越高;TI(积分时间)越长消除稳态误差能力越强;TD(微分时间)用于抑制超调

SETUP LOOP OUTPUTS 加热 / 冷却输出使能、输出类型、传感器故障输出 输出类型可选 “TP(时间比例)”“DZC(分布式过零)”“SDAC”;传感器故障时输出可设为 0%(默认)或自定义值

SETUP LOOP ALARMS 高 / 低过程报警、偏差报警、报警死区 高过程报警设定点需高于工艺上限;偏差报警设为 SP±5%(避免频繁报警);死区设为 2-5(单位与 PV 一致)

进阶功能(固件可选)

1. 增强功能固件(Enhanced Features)

(1)串级控制(Cascade Control)

应用场景:适用于存在 “主 - 副” 变量的工艺(如反应釜温度 - 夹套温度控制),主回路输出作为副回路设定点;

配置步骤:

进入SETUP LOOP CASCADE菜单,选择 “主回路(PRIM. LOOP)”(如反应釜温度回路 1);

设置 “基准设定点(BASE SP)”“最小 / 最大设定点” 及 “加热 / 冷却跨度(HT/CL SPAN)”,定义主回路输出对副回路设定点的影响幅度;

副回路(夹套温度回路 2)需启用 “串级模式”,确保主副回路采样周期匹配。

(2)比例控制(Ratio Control)

应用场景:适用于需按比例控制的工艺(如 KOH 溶液稀释,水流量 - KOH 流量 1:2);

配置步骤:

进入SETUP LOOP RATIO CONTROL菜单,选择 “主回路(MSTR LOOP)”(水流量回路 1);

设置 “控制比例(CTRL RATIO)”(如 0.5,即 KOH 流量 = 水流量 ×0.5)、“设定点差值(SP DIFF)”(补偿偏差,默认 0);

比例回路(KOH 流量回路 2)自动跟随主回路 PV 变化,保持设定比例。

2. 斜坡 - 保温固件(Ramp/Soak)

应用场景:分阶段控温工艺(如材料退火:升温→保温→降温),支持 17 个 Profile,每个 Profile 含 20 个 Segment;

核心功能:

Ramp(斜坡):设定时间内从当前 SP 升至目标 SP(如 10℃/min 升至 200℃);

Soak(保温):维持目标 SP 设定时间(如 200℃保温 60 分钟);

触发与事件:每个 Segment 可配置 2 个数字触发输入(如外部信号启动)、4 个事件输出(如启动搅拌);

配置步骤:

进入SETUP RAMP/SOAK PROFILE菜单,选择 Profile(A-Q),设置 “时间基准”(HH:MM/MM:SS);

编辑 Segment:设定 “段时间”“目标 SP”“公差(TOLERANCE)”(如 ±2℃,超出则暂停计时);

赋值 Profile 至目标回路,按RAMP/SOAK键启动,显示屏实时显示剩余时间与当前段号。

故障排查与维护

1. 常见故障处理

故障现象 可能原因 解决方法

显示屏无显示 电源未接好、处理器模块故障 检查 TB1 端子电压(12-24V DC);更换处理器模块测试

传感器读数异常(偏高 / 偏低) 传感器接线错误、输入类型配置错误、干扰 确认热电偶极性 / RTD 接线;核对 Setup 菜单 “输入类型”;检查线缆屏蔽接地

输出无响应 输出未使能、SSR 故障、TB50 接线松动 进入SETUP LOOP OUTPUTS确认输出启用;测量 SSR 控制端电压(5V DC 时应导通);重新紧固端子螺丝

通信失败 地址 / 波特率不匹配、线缆故障、EIA/TIA-485 终端电阻未接 核对控制器与上位机通信参数;用万用表测试通信线缆通断;总线首尾端接 200Ω 电阻

报警 “FS(传感器故障)” 热电偶开路 / 短路、RTD 断线、输入模块故障 检查传感器线缆通断;更换传感器测试;更换 AIM/CIM 模块测试

2. 定期维护

维护周期 操作内容 要求

每日 检查显示屏无报错、报警灯正常;清洁面板与传感器 禁止用酒精擦拭显示屏;传感器探头无油污 / 损坏

每周 检查接线端子无松动;测试急停与报警功能 端子螺丝扭矩复紧至 0.5-0.6Nm;触发报警后确认ALARM ACK有效

每月 校准关键回路(用标准信号源模拟传感器输入);清洁 AIM/CIM 模块散热孔 校准误差需≤0.1% 满量程;压缩空气吹除散热孔灰尘(压力≤0.3MPa)

每年 更换处理器模块电池(CR2032,断电后更换,避免配置丢失);检查通信线缆屏蔽层 电池更换时间≤5 分钟;屏蔽层无破损,接地良好

订货

订货代码规则(核心位)

代码位 含义 可选值

输入模块 16=AIM316(16 通道)、32=AIM332(32 通道)、C1=CIM316、C2=CIM332 -

固件类型 1 = 标准、2 = 挤出机专用、3 = 增强功能、4=Ramp/Soak、C = 定制 -

端子板 0 = 无、1=18 针端子块、2=50 针端子块(含 3 英尺 SCSI 线) -

通信跳线 0=EIA/TIA-232、1=EIA/TIA-485、2=EIA/TIA-485 终端匹配 -