欢迎浏览厦门控匠自动化科技有限公司

行业资讯

ABB Arc Welding机器人自动化解决方案

时间: 2025-07-29浏览次数:

ABB Arc Welding机器人自动化解决方案

ABB Arc Welding机器人自动化解决方案

核心优势与适用场景

高效与经济性:机器人自动化可提升焊接效率、减少废料并提高质量,单机器人或双机器人单元的投资回收期最短可至 6 个月,不仅适用于汽车行业等长系列生产,也能满足中小企业短系列甚至单件生产需求。

易用性:通过专用软件工具简化编程与操作,操作人员可快速编程和重新编程,缩短实施时间。

一站式解决方案:提供完整的电弧焊接套餐,包含设备和软件,简化采购流程、降低成本、缩短交付时间,且所有组件经实验室测试,确保协同工作。

主要组件与功能

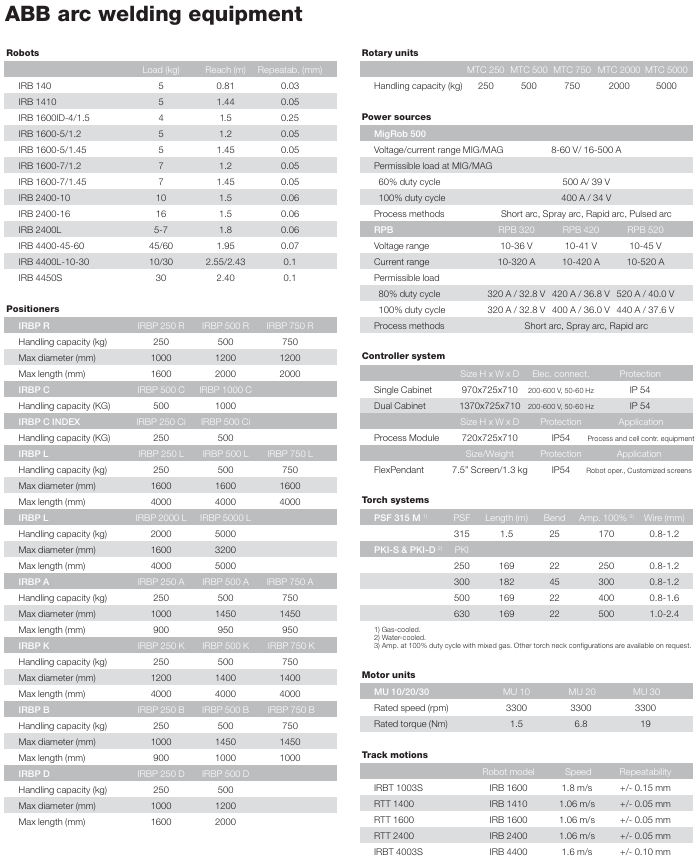

1. 机器人(Robots)

核心型号:包括 IRB 140、IRB 1410、IRB 1600 系列、IRB 2400 系列、IRB 4400 系列、IRB 4450S 等,负载范围 5-60kg,工作半径 0.81-2.55m,重复定位精度 0.03-0.1mm,适用于不同焊接场景。

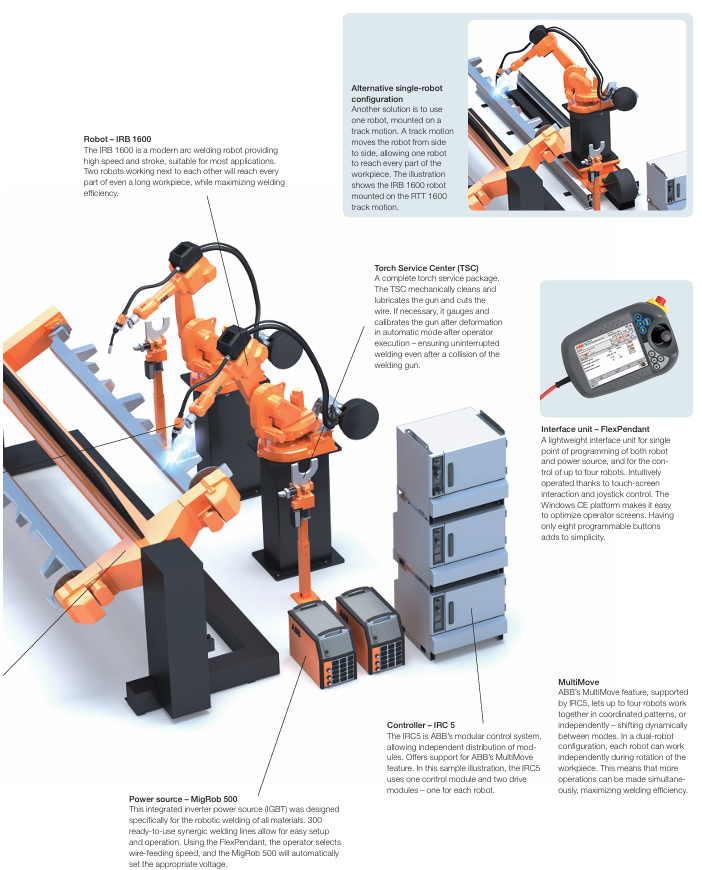

典型应用:IRB 1600 速度快、行程大,适合多数应用,双机器人配置可覆盖长工件,配合轨道运动(如 RTT 1600)可扩大作业范围。

2. 电源(Power sources)

MigRob 500:专为机器人焊接设计的集成逆变器电源,支持 MIG/MAG 焊接,电压范围 8-60V,电流 16-500A,含 300 种现成协同焊接线路,操作员选择送丝速度后可自动匹配电压。

RPB 系列:包括 RPB 320/420/520,电流范围 10-520A,支持短弧、喷射弧、快速弧等工艺,适用于不同负载需求。

3. 变位机(Positioners)

分类与参数:按型号分为 IRBP R/C/L/A/K/B/D 等系列,负载能力 250-5000kg,最大直径 1000-3200mm,最大长度 900-5000mm,用于固定工件并旋转,方便机器人全方位焊接,如 IRBP K 750 负载 750kg,可轴向旋转和自身旋转,便于装卸工件。

4. 控制器与接口(Controller system & Interface)

IRC5 控制器:模块化控制系统,支持 MultiMove 功能,最多可控制 4 台机器人协同或独立工作,包含控制模块和驱动模块,防护等级 IP54。

FlexPendant:轻量接口单元,7.5 英寸屏幕,支持触摸操作和操纵杆控制,可编程 8 个按钮,用于机器人和电源的单点编程,控制最多 4 台机器人。

5. 焊枪系统与辅助设备

焊枪系统:包括气体冷却的 PSF 315 M 和水冷的 PKI-S/PKI-D 系列,电流范围 170-500A,适配焊丝直径 0.8-2.4mm,PKI 500 D 可在不拆卸焊枪的情况下更换 Dresspack,节省时间。

焊枪服务中心(TSC):自动清洁、润滑焊枪,切割焊丝,碰撞后可自动校准,确保焊接不间断。

轨道运动(Track motions):如 IRBT 1003S、RTT 系列,适配不同机器人,速度 0.8-1.8m/s,重复定位精度 ±0.05-0.15mm,扩大机器人作业范围。

6. 软件产品

RobotStudio:仿真和离线编程软件,可在办公室完成机器人编程,不影响生产,便于 MultiMove 编程。

ArcWeld PowerPac(AWPP):RobotStudio 的插件,专为生成电弧焊接程序设计,含现成焊接模板,方便用户编辑。

WebWare:监控系统,分析生产趋势、识别故障原因、备份机器人系统,通过网页界面访问。

VirtualArc:离线预测和调整焊接参数,模拟电弧以预测焊接质量、轮廓和缺陷,优化 productivity 和质量。

典型配置示例

1. 双工位长工件焊接单元(高效量产配置)

核心目标:通过双工位设计实现工件装卸与焊接并行,最大化机器人利用率,适用于长度达 4 米的工件焊接。

组件 型号 / 规格 功能说明

机器人 IRB 1600 2 台机器人协同工作,负载 5-7kg,工作半径 1.2-1.45m,重复定位精度 ±0.05mm,高速焊接确保效率。

变位机 IRBP K 750 负载 750kg,支持工件轴向旋转(便于机器人全角度焊接)和自身旋转(实现双工位切换),最大工件长度 4000mm、直径 1400mm。

电源 MigRob 500 集成 IGBT 逆变器,支持 MIG/MAG 焊接,电流 16-500A,含 300 种协同焊接参数,自动匹配送丝速度与电压。

焊枪系统 PKI 500 D 水冷式双互换焊枪,可快速更换 Dresspack(无需拆卸焊枪),适配焊丝直径 0.8-1.6mm,100% 负载持续率下电流 400A。

控制器 IRC5 模块化控制系统,含 1 个控制模块 + 2 个驱动模块,支持 MultiMove 功能,实现 2 台机器人独立或协同作业。

焊枪服务中心 TSC 自动清洁、润滑焊枪,切割焊丝,碰撞后自动校准,确保焊接不间断。

工作流程:

操作员在工位 A 装卸工件时,机器人在工位 B 焊接;工位 B 完成后,变位机旋转切换工位,实现无缝衔接。

2. 单机器人轨道式配置(灵活适配长工件)

核心目标:通过轨道扩展机器人作业范围,适合中小批量、多样化长工件焊接,减少设备投入。

组件 型号 / 规格 功能说明

机器人 IRB 1600 + RTT 1600 轨道 机器人安装于轨道,轨道速度 1.06m/s,重复定位精度 ±0.05mm,可覆盖长达 6 米的工件。

电源 RPB 520 电流 10-520A,支持短弧、喷射弧等工艺,80% 负载持续率下可输出 520A,适配高强度焊接需求。

变位机 IRBP 500 L 负载 500kg,最大工件长度 4000mm,横向旋转工件以配合机器人焊接角度。

软件 ArcWeld PowerPac 通过 RobotStudio 插件快速生成焊接程序,利用预设模板简化参数设置,缩短编程时间。

优势:单机器人 + 轨道组合降低成本,轨道运动与机器人协同控制,确保长工件焊接一致性。

3. 紧凑型单工位配置(中小批量生产)

核心目标:占地面积小,适合车间空间有限的场景,兼顾灵活性与经济性。

组件 型号 / 规格 功能说明

机器人 IRB 1410 负载 5kg,工作半径 1.44m,适合中小型工件,重复定位精度 ±0.05mm。

电源 MigRob 500 集成式设计,节省空间,支持脉冲电弧焊接,保证薄壁件焊接质量。

变位机 IRBP 250 R 负载 250kg,最大工件直径 1000mm,轴向旋转实现多角度焊接。

接口单元 FlexPendant 7.5 英寸触摸屏 + 操纵杆,单点控制机器人与电源,简化操作。

典型配置示例

适用场景:工具、农机等中小批量焊接,通过 WebWare 监控系统优化生产节奏,减少停机时间。

配置共性特点

软硬件协同:所有组件(如机器人、电源、变位机)经 ABB 实验室测试,确保兼容性,降低集成难度。

灵活性:支持离线编程(RobotStudio)和参数优化(VirtualArc),快速适配不同工件切换。

可靠性:核心部件防护等级达 IP54,适应车间粉尘、飞溅环境,减少维护需求。