欢迎浏览厦门控匠自动化科技有限公司

YOKOGAWA

产品详情

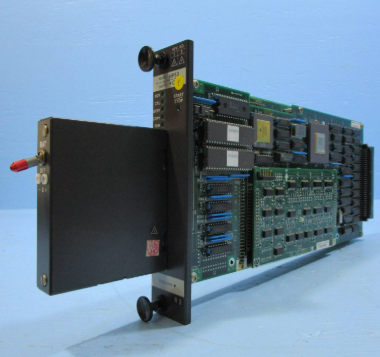

YOKOGAWA NP53*C 精密控制模块

产品概述

YOKOGAWA NP53*C是日本横河电机(YOKOGAWA Electric Corporation)推出的一款高性能精密控制模块,主打高分辨率、高速响应与高输入精度特性,专为工业场景中的温度、压力、流量等关键参数的精准调控设计。该模块采用紧凑型结构(48×48mm),集成通用传感器输入、灵活输出控制及预防性维护等多功能于一体,可适配多种工业传感器,广泛应用于需要严格参数控制的自动化生产线,凭借稳定的控制性能和便捷的操作设计,为工业过程的精准管控提供核心支撑。其原产地为日本,遵循严格的工业级质量标准,确保在复杂工业环境下长期可靠运行。

核心功能特点

1. 高精度测量与高速响应

模块具备卓越的测量精度,其中热电偶/铂电阻(PT)输入精度达测量值(PV)的±0.1%,模拟量输入精度达满量程(FS)的±0.1%,确保参数测量的准确性。同时采用高速采样周期设计,采样频率低至60ms,能快速捕捉现场参数变化,及时调整控制策略,避免因响应延迟导致的控制偏差,适用于对参数波动敏感的精密控制场景。

2. 全通用传感器输入设计

所有型号均支持全通用输入功能,可兼容热电偶、铂电阻(PT)及模拟量(电流/电压)信号,无需更换模块即可适配不同类型的现场传感器,大幅提升了产品的通用性和应用灵活性,降低了系统选型难度和备件库存成本,能轻松应对多样化的工业参数测量需求。

3. 灵活输出控制与逻辑运算能力

模块配备两组辅助输出通道,输出类型支持继电器输出、电压输出(用于驱动固态继电器SSR)、电流输出及线性电压输出等多种形式,可精准驱动现场执行机构。通过配套支持软件(CX-Thermo Ver.4.0),可对输出信号进行“与/或”逻辑运算及延时设置,满足复杂控制场景下的联动需求。

4. 丰富的状态监测与报警功能

具备PV/SV状态自动切换显示功能,可在测量值(PV)、设定值(SV)与控制器运行状态(自动/手动、运行/停止、报警信息)之间自动切换显示,直观呈现设备运行状态。同时集成多种报警功能,包括加热器烧毁报警、固态继电器(SSR)故障报警、加热器过电流报警及PV变化率报警等,能及时发现设备异常并触发警示,保障系统安全运行。

5. 预防性维护与通信扩展能力

内置控制输出通断计数器,可对温度控制器内继电器的运行次数进行统计,为设备的预防性维护提供数据支撑,延长设备使用寿命。部分型号支持RS-485或RS-232C通信接口,便于接入工业通信网络,实现远程监控与集中管理。

详细技术规格

1. 输入参数

- 输入类型:通用输入(热电偶、铂电阻PT、模拟量电流/电压)

- 测量精度:热电偶/PT输入±0.1% PV;模拟量输入±0.1% FS

- 采样周期:60ms高速采样

- 加热器电流检测:支持单/三相加热器检测,最大检测电流50A AC,检测范围0.1~49.9A(精度±5% FS±1位)

2. 输出参数

- 输出通道:2组辅助输出

- 输出类型:继电器输出、电压输出(驱动SSR)、电流输出、线性电压输出

- 报警检测响应:最小检测通断时间均为100ms

3. 电气防护参数

- 绝缘强度:1000V AC,持续1分钟

- 抗振性能:50Hz,98m/s²

4. 环境与物理参数

- 工作环境温度:0℃~40℃,适用于常规车间及控制室环境

- 工作湿度:25%~80% RH(无冷凝),避免潮湿、腐蚀性气体、粉尘、盐雾及油烟环境

- 存储环境:温度-25℃~75℃,湿度0~85% RH(无冷凝),无剧烈冲击与振动

- 外形尺寸:48×48mm紧凑型设计

- 配件重量:E54-CT1约11.5g;E54-CT3约50g(含2个衔铁、2个插头)

适用系统与配置要求

YOKOGAWA NP53*C精密控制模块可作为独立控制单元接入工业自动化系统,也可通过通信接口与PLC、DCS系统联动,配置时需注意以下要点:

- 软件配置:需使用配套CX-Thermo Ver.4.0软件进行逻辑运算、延时参数及通信参数的设置,确保参数配置与控制需求匹配

- 布线规范:控制线路与主回路、动力电缆需保持至少100mm距离,避免电磁干扰;信号线缆建议采用屏蔽线,屏蔽层在信号接收侧单点接地

- 电流互感器(CT)连接:与CT配合使用时,需正确接入CT二次侧;断开仪器前必须先将CT二次侧短路,避免二次侧产生高压导致触电或设备损坏

- 接地要求:模块需实施规范接地,接地电阻需符合系统要求,确保抗干扰性能和人员安全

典型应用场景

凭借高精度控制、灵活适配及丰富的保护功能,NP53*C模块广泛应用于对参数控制精度要求较高的工业领域,典型场景包括:

1. 精密制造行业

适用于电子元件制造、半导体加工、精密机械加工等场景的温度精准控制,可对加热炉、恒温箱、反应腔等设备的温度参数进行实时调控,配合加热器故障报警功能,确保产品加工质量的稳定性。

2. 化工与医药行业

在化工反应过程、医药制剂生产等场景中,可对反应釜的温度、压力参数进行精准控制,通过多种报警功能及时发现设备异常,避免因参数波动导致的产品质量问题或安全事故,保障生产过程的合规性。

3. 食品加工与包装行业

用于食品烘焙、杀菌、冷藏保鲜等环节的温度控制,如烤箱温度调控、冷链仓储温度监测等,通过高精度测量与稳定控制,确保食品加工质量符合标准,同时借助预防性维护功能保障设备连续运行。

4. 能源与环保行业

在能源生产、环境监测等场景中,可对锅炉温度、废气处理设备的关键参数进行控制与监测,通过通信接口实现数据上传与远程管控,提升系统运维效率。