欢迎浏览厦门控匠自动化科技有限公司

行业资讯

Watlow Series F4P 系列 1/4 DIN(96×96mm)温度 / 过程控制器

时间: 2025-11-12浏览次数:

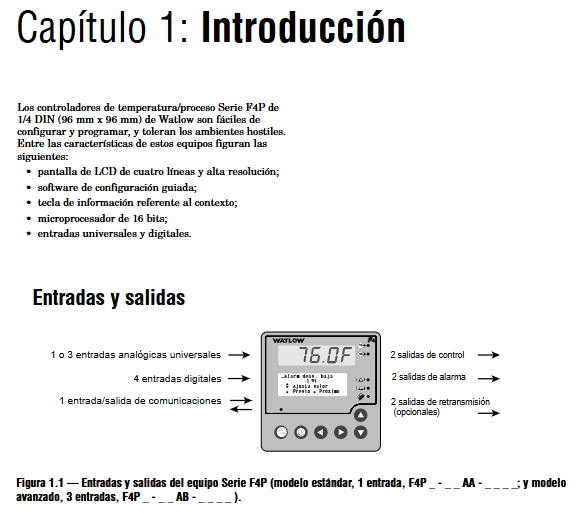

Watlow Series F4P 系列 1/4 DIN(9696mm)温度 / 过程控制器

Watlow Series F4P 系列 1/4 DIN(96×96mm)温度 / 过程控制器

产品基础信息与定位

1. 核心定位

专为工业过程控制设计,可独立或集成安装,提供温度、压力等参数的测量与控制,支持单 / 多回路联动,适配加热、制冷等双向控制场景,兼具基础控制与高级扩展功能(如级联控制、比例控制)。

2. 基础规格

外形与安装:96×96mm 面板安装,厚度 97mm,需预留面板开孔 92-93mm,垂直安装,支持 NEMA 4X/IP65 防护等级(需正确紧固密封)。

供电要求:100-240V AC(50/60Hz)或 24-28V AC/DC,最大功耗 39VA,Class 2/SELV 认证电源,支持 Semi F47-0200 电压跌落标准。

环境适应性:工作温度 0-65°C,存储温度 - 40-70°C,0-90% RH(无冷凝),符合 UL、CE、EN 61010 等安全认证,部分型号支持 Class 1 Div. 2 危险区域。

质保与支持:3 年质保(非误用场景),技术支持可通过电话、邮件获取,退货需提前申请 RMA 编号。

核心功能与技术特性

1. 输入输出能力

(1)输入类型与规格

输入类型 数量 关键参数 适用场景

通用模拟输入 1 路(高级版 2-3 路) 支持热电偶(J/K/T 等 11 种)、RTD(2-3 线制,100Ω 铂)、过程信号(0-10V、4-20mA 等),输入阻抗:电压 20kΩ、电流 100Ω 温度、压力等参数采集

数字输入 4 路 支持干触点 / DC 电压输入(低态 <2V,高态> 3V),响应频率 10Hz 外部触发、状态反馈(如门开关、限位信号)

(2)输出类型与规格

输出类型 数量 关键参数 适用场景

控制输出 2 路(1A/1B) 可选继电器(2A/250V AC)、SSR(0.5A/24-253V AC)、开路集电极(42V DC/0.5A)、过程输出(4-20mA/0-10V) 驱动加热器、制冷设备、阀门

报警输出 2 路 机械继电器(Form C,2A/250V AC),支持常开 / 常闭配置 故障报警、紧急停机联动

重发输出(可选) 1-2 路 4-20mA(最大 800Ω)或 0-10V(最小 1kΩ),精度 ±30μA/±15mV 信号重发至记录仪、PLC

2. 控制与运算功能

(1)基础控制模式

开关控制:通过设定阈值与滞后量实现设备启停,滞后量可调节(1-9999 单位),避免频繁切换。

PID 控制:支持比例(P)、比例 - 积分(PI)、比例 - 积分 - 微分(PID)调节,5 组 PID 参数存储,适配不同工况切换。

自动整定:通过 4 次跨越设定点的振荡测试,自动计算最优 PID 参数,支持局部(内回路)或全局整定。

多 PID 切换:可基于设定点或过程值触发 5 组 PID 参数切换,适配宽范围工况(如高低温段不同特性)。

(2)高级控制功能

级联控制(高级版):双回路联动,外回路(如工艺温度)输出作为内回路(如热源温度)设定点,减少超调与滞后。

比例 / 微分控制(高级版):比例控制支持过程值与参考值的比例运算,微分控制基于参数变化速率调节输出。

阀门定位控制(高级版):通过电位器反馈阀门位置,双输出控制阀门开关,支持死区与滞后量调节,适配三 way 阀门。

斜坡控制:设定温度 / 参数的变化速率(1-999 单位 / 分 / 时),避免快速变化导致的工艺波动。

3. 报警与安全功能

报警类型:支持过程报警(固定阈值)、偏差报警(相对于设定点)、速率报警(参数变化过快),2 路独立报警输出。

报警配置:可设置高低报警阈值、滞后量(1-9999 单位)、闭锁 / 自动复位、启动静音(避免启动阶段误报警)。

故障保护:支持传感器开路检测,触发后自动切换至手动模式(输出 0%),显示故障代码;可选独立限位控制器联动,防止超温 / 超压风险。

4. 通信与扩展

通信协议:支持 EIA-232/EIA-485 总线,Modbus RTU 协议,波特率 9600/19200/38400bps,地址 1-247,最大传输距离 1200 米(EIA-485)。

扩展能力:高级版支持 2-3 路模拟输入、远程设定点输入、双回路级联,可通过数字输入触发设定点切换、模式切换等功能。

操作与配置指南

1. 菜单与导航

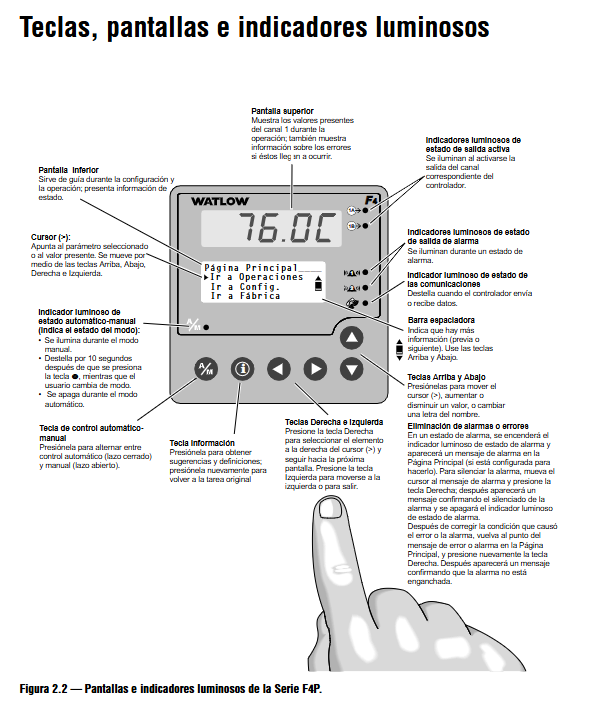

核心页面:分 4 级页面 —— 主页(状态显示)、操作页(PID 整定、报警设定)、配置页(输入输出、系统参数)、工厂页(校准、安全设置)。

操作方式:4 个方向键(上下增减 / 左右导航)+ 自动 / 手动切换键 + 信息键(参数说明),支持向导式配置,操作逻辑直观。

显示功能:5 段红色 LED 主显示(过程值)+ 绿色 LCD 辅助显示(状态、菜单),支持 16 条自定义状态显示项(如输出功率、PID 组)。

2. 关键配置流程

(1)基础配置步骤

系统配置:选择温度单位(°F/°C)、PID 单位体系(SI / 英制)、电源故障响应模式。

输入配置:选择传感器类型、量程、滤波时间(0-60 秒)、线性化补偿(10 点校准)。

输出配置:设定控制输出类型(加热 / 制冷)、周期(0.1-60 秒)、过程输出范围(如 4-20mA 对应 0-100%)。

报警配置:选择报警类型、阈值、联动输出逻辑(常开 / 常闭)。

PID 整定:启动自动整定或手动调节比例带、积分时间、微分时间。

(2)高级配置

级联控制:配置外回路(工艺参数)与内回路(热源参数)的量程、PID 参数,内回路设定点由外回路输出决定。

远程设定点:通过模拟输入(如 4-20mA)或数字输入切换 3 组远程设定点,适配多工艺场景。

安全设置:4 级权限控制(完全访问 / 只读 / 密码保护 / 隐藏),支持 4 位密码设置与修改,防止未授权操作。

3. 校准与维护

输入校准:针对热电偶、RTD、过程信号,通过标准信号源(如 0-10V、4-20mA)进行两点 / 多点校准,支持恢复出厂校准值。

输出校准:调节控制输出、重发输出的精度,确保信号与设定值一致(如 4mA 对应 0%,20mA 对应 100%)。

自诊断:支持硬件故障检测(如 RAM、Flash 故障)、模块识别、参数校验,故障代码直观显示。

安装与接线指南

1. 安装流程

面板开孔:按尺寸 92-93mm 钻孔,清洁安装面,确保无油污、毛刺。

控制器固定:将控制器嵌入面板,安装固定架与密封垫,紧固螺丝(NEMA 4X 防护需确保密封垫压缩均匀,间隙≤0.508mm)。

布线规范:传感器线缆与动力线缆分开布线(间距≥10cm),模拟信号使用屏蔽双绞线,屏蔽层单端接地(控制室侧)。

2. 接线要求

(1)核心端子定义

电源端子:100-240V AC 接 L/N,24V DC 接 +/-,需串联慢熔保险丝(2A/250V)。

模拟输入端子:热电偶接 +/-,RTD(3 线制)接 S1/S2/S3,过程信号(4-20mA)接 +/-(需外部供电或环路供电)。

控制输出端子:继电器输出接 COM/NO/NC,SSR 输出接控制端,过程输出接信号 +/-。

通信端子:EIA-485 接 T+/T-/GND,EIA-232 接 TX/RX/GND,支持菊花链拓扑(首尾接 120Ω 终端电阻)。

(2)安全接线

危险区域安装:Class 1 Div. 2 型号需使用防爆接线盒、铠装电缆,禁止带电插拔接线。

感性负载保护:驱动继电器、电磁阀时,需并联 RC 抑制器(Watlow 0804-0147-0000)或续流二极管,防止电压尖峰损坏模块。

电气隔离:输入、输出、通信回路相互隔离,避免接地环路(接地电阻≤4Ω)。

3. 典型应用接线

单回路温度控制:热电偶 / RTD 接入模拟输入,控制输出驱动加热器,报警输出联动蜂鸣器 / 指示灯,通信接口连接 PLC 实现远程监控。

级联控制系统:外回路(工艺温度)输入接温度传感器,输出控制内回路(热源)设定点,内回路输入接热源温度传感器,输出驱动加热设备。

故障排查与维护

1. 常见故障与解决

故障现象 可能原因 解决方法

无显示 / 电源灯不亮 供电异常、保险丝熔断、接线反接 测量供电电压,更换 2A 慢熔保险丝,检查正负极接线

传感器读数异常 传感器类型配置错误、接线松动、屏蔽干扰 核对传感器型号与配置,重新紧固接线,检查屏蔽层接地

通信失败 波特率 / 地址不匹配、接线反接、终端电阻未接 统一通信参数,纠正 T+/T - 极性,首尾模块添加 120Ω 电阻

报警不触发 阈值设置错误、报警功能未启用、滞后量过大 重新设定报警阈值,启用报警输出,减小滞后量(如从 5℃改为 1℃)

输出无响应 输出类型配置错误、负载过载、继电器 / SSR 损坏 核对输出配置,检查负载阻抗,更换损坏的输出组件

2. 日常维护

定期检查:每月检查端子紧固、接线完整性、显示屏状态,清除面板灰尘(避免使用腐蚀性清洁剂)。

校准周期:建议每年校准 1 次输入输出精度,工艺波动大的场景可缩短至 6 个月。

参数备份:通过软件备份配置参数,避免故障后重新配置;记录关键参数(如 PID 组、报警阈值)便于维护。

典型应用场景

工业炉温控制:通过热电偶采集炉温,PID 调节加热功率,联动报警输出防止超温,斜坡控制实现缓慢升温,避免工件变形。

制冷系统控制:双输出分别控制压缩机(制冷)与加热器(保温),偏差报警监测温度波动,级联控制适配冷凝器与蒸发器温度联动。

化工压力控制:过程输入接入压力传感器(4-20mA),比例控制调节阀门开度,速率报警防止压力突变,远程设定点支持多工艺压力切换。

阀门定位控制:通过电位器反馈阀门位置,双输出控制阀门开关,死区调节避免频繁动作,适配流体流量精准控制。