欢迎浏览厦门控匠自动化科技有限公司

行业资讯

Zygo Profilometer Standard Operating Procedure轮廓仪标准操作流程

时间: 2025-10-28浏览次数:

Zygo Profilometer Standard Operating Procedure轮廓仪标准操作流程

Zygo Profilometer Standard Operating Procedure轮廓仪标准操作流程

核心定位与设备原理

1. 目的与适用范围

设备功能:Zygo 轮廓仪是 3D 光学轮廓仪,采用扫描白光干涉技术,实现表面纹理、形状、台阶高度的快速非接触测量,适用于 MEMS 器件、半导体晶圆、微结构表面等微小样本的高精度检测。

测量原理:将白光分为 “参考光路”(指向内部参考面)与 “测量光路”(指向被测表面),因表面不规则性导致两光路光程差,重组后产生明暗交替的 “干涉条纹(Fringes)”;通过 Z 轴扫描捕获各像素点光强,转化为高度数据用于分析。

2. 设备与耗材

核心设备 带 Windows 系统的控制计算机(预装 ZeMaps 软件) 计算机未接入网络,仅存储测量配方(recipes),不保存用户数据

辅助工具 样品镊子 用于轻柔夹取微小样品,避免污染 / 损坏

数据存储 USB 闪存盘 用于导出用户测量数据(系统计算机不允许长期存储大量数据)

安全规范(核心注意事项)

操作过程中需严格遵守以下安全规则,避免设备损坏与人员风险:

光学元件保护:禁止触摸物镜镜头,灰尘、指纹会破坏光学涂层并影响成像精度;

Z 轴防碰撞:

放置样品前,需将载物台驱动至 “卸载位置(Unload Position)”;

常规晶圆样品需将Z 轴限位(Z-stop)设为 87.5mm,异常厚样品需联系 NanoFab 工作人员调整限位;

操作 Z 轴时(聚焦 / 调整高度)需缓慢移动,避免物镜与样品 / 载物台碰撞;

运动安全:Z 轴移动时,需远离设备立柱,避免手、头发等卷入运动部件;

紧急停机:明确 “紧急停止按钮(Emergency Stop Button)” 位置,按下后可立即停止 Z 轴所有运动。

设备 Setup 流程(启动与初始配置)

1. 软件启动与窗口熟悉

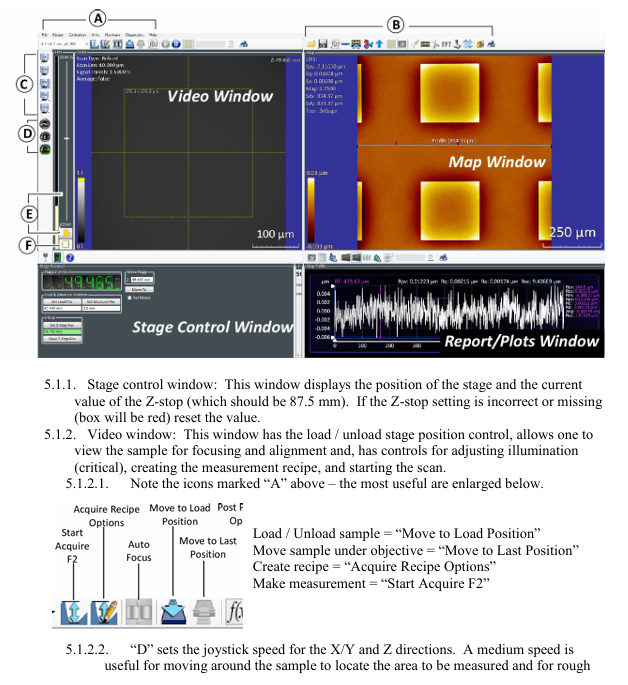

启动ZeMaps 软件,初始化后显示 4 个核心操作窗口,各窗口功能如下:

窗口名称 核心功能 关键操作点

载物台控制窗口(Stage Control Window) 显示载物台位置、Z 轴限位(Z-stop)数值 确认 Z-stop 为 87.5mm,若数值错误或显示红色,需重新设置

视频窗口(Video Window) 载物台加载 / 卸载控制、样品对焦 / 对准、光强调节、测量配方创建、扫描启动 含核心功能图标:“Move to Load Position(加载位置)”“Start Acquire F2(启动测量)” 等

地图窗口(Map Window) 显示 2D/3D 表面数据图,支持数据保存、倾斜校正、区域放大 常用图标:“Save Map As(保存为 JPG)”“Level Map(倾斜校正)”“Dimension Tool(尺寸测量)”

报告 / 绘图窗口(Report/Plots Window) 显示 “剖面轮廓(Profile)”,支持标高、卡尺测量、统计分析 可调整 Y 轴范围、添加标记点测量台阶高度 / 宽度

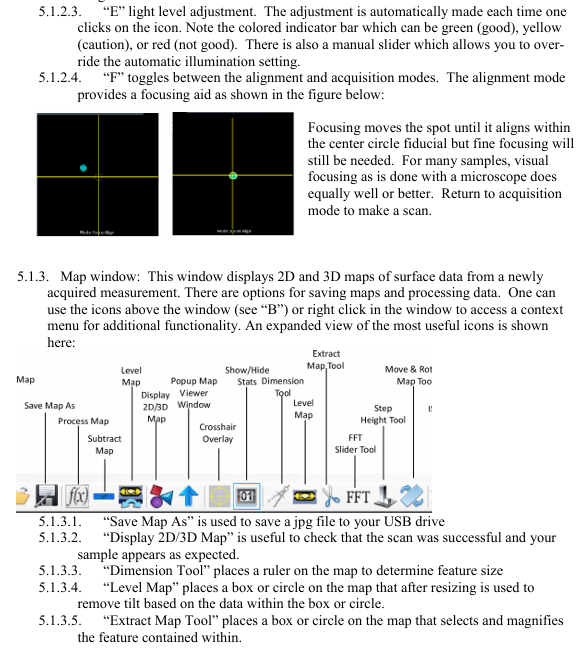

视频窗口关键功能图标说明:

A 组图标:“Move to Load Position”(样品加载位置)、“Move to Last Position”(回到上次测量位置)、“Acquire Recipe Options”(创建测量配方)、“Start Acquire F2”(启动测量);

D(操纵杆速度):中速用于 X/Y 轴移动找样品区域、粗对焦;低速用于精对焦与观察干涉条纹;

E(光强调节):自动调节(点击图标触发),通过绿 / 黄 / 红指示灯显示光强状态,也可手动滑块覆盖自动设置;

F(模式切换):“对准模式(Alignment Mode)” 用于辅助对焦(将光斑对准中心基准圆),“采集模式(Acquisition Mode)” 用于正式扫描(需切换回此模式才能测量)。

2. Z 轴限位(Z-stop)校准

操作:用操纵杆移动 Z 轴至安全位置(标准为 87.5mm),在 “载物台控制窗口” 中点击 “Set Z Stop Pos” 按钮,完成 Z 轴限位设置(防止后续 Z 轴下移时碰撞样品)。

核心操作步骤(测量与分析)

1. 样品测量流程(6.1 节)

步骤 1:样品放置与载物台定位

将载物台驱动至 “卸载位置(Load Position)”,用镊子将样品轻轻放在载物台上;

点击 “Move to Measurement Position”,将样品移动至物镜正下方。

步骤 2:粗对焦与区域定位

操纵杆速度设为 “中速”(X/Y/Z 轴),通过 X/Y 轴移动将 “感兴趣区域(ROI)” 对准物镜;

旋转操纵杆控制 Z 轴(顺时针:Z 轴上升远离样品;逆时针:Z 轴下降靠近样品),观察视频窗口,待样品开始对焦时,将操纵杆速度切换为 “低速”,避免碰撞。

步骤 3:光强与干涉条纹调节

点击 “Light Level adjust” 图标自动调节光强,确保指示灯呈绿色(光强合适);

继续精调 Z 轴,直至视频窗口清晰显示样品结构,同时观察 “干涉条纹”(部分样品需切换至对准模式辅助对焦,对焦后需切回采集模式)。

步骤 4:测量配方(Recipe)创建

扫描长度设置:需略大于样品台阶高度(若样品有大台阶,需分别记录 “顶部” 与 “底部” 的 Z 轴高度,确保扫描范围覆盖完整特征);

扫描起点选择:

“顶部(Top)”:从当前位置向下扫描设定长度;

“中心(Center)”:先向上移动扫描长度的 1/2,再向下扫描完整长度;

“底部(Bottom)”:先向上移动完整扫描长度,再向下扫描。

步骤 5:启动测量

最终确认光强(确保样品顶部 / 底部光强指示灯均以绿色为主)与对焦状态,通过配方界面或 “Start Acquire F2” 图标启动扫描;

扫描完成后,数据自动显示在 “地图窗口”(2D/3D 图)与 “报告 / 绘图窗口”(剖面轮廓)。

2. 测量数据分析流程(6.2 节)

扫描完成后需对数据进行校正与定量分析,核心步骤如下:

步骤 1:数据有效性验证

在 “地图窗口” 中用 “2D/3D 显示工具” 检查样品图像是否符合预期,若模糊 / 缺失,需重新调整光强与对焦后重新采集。

步骤 2:倾斜校正(Level Map)

选择样品上 “已知平整区域”,点击 “Level Map” 工具,绘制方框 / 圆形覆盖该区域,点击 “Remove” 去除倾斜,确保台阶高度测量基准准确。

步骤 3:区域放大与尺寸测量

区域放大:用 “Extract Map Tool” 在地图窗口绘制方框,放大感兴趣区域(取消放大需左键点击窗口任意位置);

尺寸测量:点击 “Dimension Tool”,地图窗口显示标尺,移动标尺测量样品特征尺寸(如微结构直径、间距)。

步骤 4:剖面轮廓分析(关键步骤)

调出剖面:在地图窗口右键点击 “Show Profile Tool”,放置剖面线(Profile Bar),线两端蓝色标记间的区域会显示在 “报告 / 绘图窗口”;

剖面校正:在绘图窗口右键 “Level Using Leveling Tool”,调整黄色虚线框位置实现剖面倾斜校正,完成后右键 “Turn Leveling Off”;

定量测量:

台阶高度:右键 “Show Tag Tool”,移动紫色光标至台阶两侧,右侧显示高度差;

台阶宽度:右键 “Show Caliper”,放置卡尺标记测量宽度;

轴范围调整:拖动 Y 轴三角标记,缩放高度范围以清晰显示细节。

3. 数据保存与操作收尾(6.3-6.4 节)

数据保存:在地图 / 绘图窗口右键 “Save As”,以 JPG 格式将数据导出至 USB 闪存盘(禁止存储于系统计算机);

收尾操作:

将载物台驱动至 “Load Position”,用镊子取出样品;

关闭 ZeMaps 软件,禁用电机,确保设备处于安全待机状态。

数据示例

文档提供硅基刻蚀 “环形(Donut)” 结构的测量案例:

地图窗口(2D/3D):显示环形刻蚀区域的整体形貌,标注关键参数(如 Spv=76.876μm、Sq=35.808μm,分别为最大峰值高度、均方根高度);

剖面窗口:显示剖面线处的高度轮廓,已完成倾斜校正,蓝色标记对应地图窗口剖面线的测量范围,可读取台阶高度与宽度。

核心注意事项总结

数据存储:系统计算机未联网且不长期保存用户数据,需及时用 USB 导出测量结果;

防碰撞优先级:Z 轴限位(87.5mm)是核心安全设置,异常厚样品需联系工作人员调整,禁止擅自修改;

光学清洁:物镜镜头需保持洁净,仅用专用清洁工具(如无绒布 + 异丙醇),禁止直接触摸;

模式切换:对准模式仅用于辅助对焦,正式测量前必须切回采集模式,否则无法生成有效数据。