欢迎浏览厦门控匠自动化科技有限公司

行业资讯

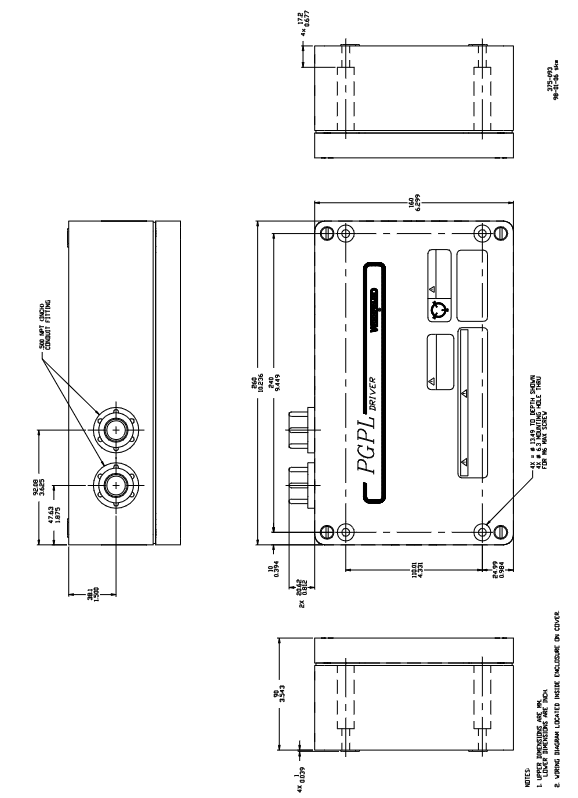

Woodward PGPL 电液执行器 / 驱动器(37519 G 版)

时间: 2025-09-06浏览次数:

Woodward PGPL 电液执行器 / 驱动器

Woodward PGPL 电液执行器 / 驱动器(37519 G 版)

产品核心定位与应用场景

1. 核心定位

技术类型:电液一体化执行器,含比例驱动器接口,可接收电子控制器(如伍德沃德 2301A 系列、700 系列、Peak® 150、505 控制器)输出的 0-200mA 位置信号,通过扭矩电机与随动式先导阀驱动输出轴动作,搭配无接触式位置传感器实现闭环控制。

替代价值:用于替换 PG-PL、PGD、PGL 等传统液压机械调速器,保留原有 PG 型传动和连杆系统的便利性,同时具备电子控制的高精度与灵活性。

2. 应用范围

适配设备:燃气发动机、蒸汽轮机(如发电用涡轮机、工业用压缩机驱动涡轮机);

危险区域合规:符合 UL 认证,适用于I 类 2 区、A/B/C/D 组危险环境(带磁电传感器(MPU)选项的型号无 UL/cUL 认证);

联动系统:需与电子调速器配合使用,核心功能是将电子控制信号转化为机械动作,调节燃料供给或蒸汽阀门开度,实现转速 / 负荷控制。

产品核心组成与技术规格

PGPL 系统由 “执行器(Actuator) ” 与 “驱动器(Driver) ” 两部分组成,前者负责机械动作输出,后者实现电信号转换与闭环控制,具体参数如下:

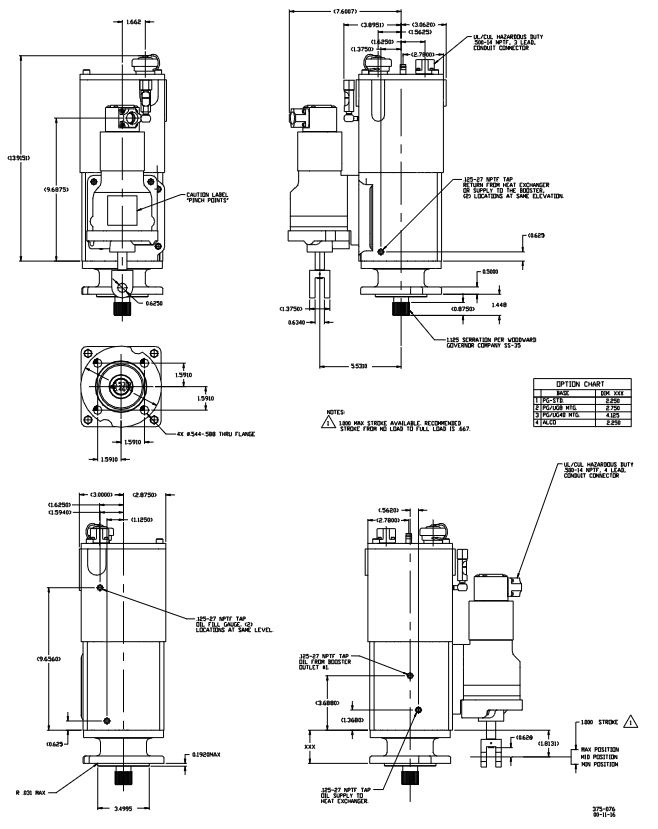

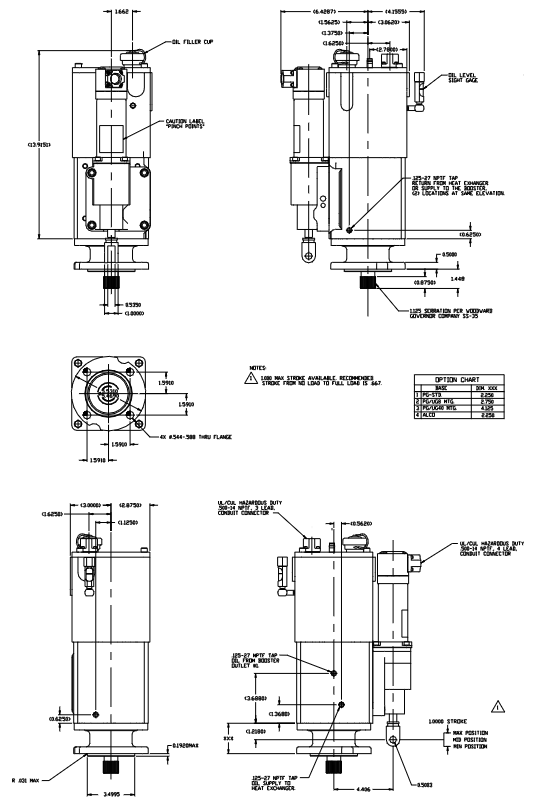

1. 执行器(Actuator):机械动作核心

(1)核心配置与性能

类别 关键参数 说明

动力缸输出 线性输出:16J(12ft-lb)、23J(17ft-lb)、39J(29ft-lb)、79J(58ft-lb)

旋转输出:16N・m(12lb-ft)、23N・m(17lb-ft)、39N・m(29lb-ft)、79N・m(58lb-ft) 线性行程 25mm(1 英寸),旋转行程 30°;可用行程 / 输出为最大值的 2/3

液压系统 油泵:PG 直齿齿轮泵(低速版 0.812 英寸厚,≤1000rpm;高速版 0.562 英寸厚,>1000rpm)

工作压力:标准 896kPa(130psi),58ft-lb 型号 1655kPa(240psi) 自带油槽(2.5L/2.6 夸脱),需单独选油(参考手册 25071)

驱动要求 转速:200-1000rpm(双向旋转,带止回阀);最高 1500rpm(单向,带堵头)

功率:最大 375W(0.5hp) 高转速或高环境温度下需选配油冷却器

位置反馈 无接触霍尔效应传感器 输出 3.6-4.4Vdc 反馈电压至驱动器,实现闭环控制

环境适应性 工作温度:-29~+104℃(-20~+220℉,受油液温度限制)

振动抗性:符合 WGC RV2 标准,驱动轴平行方向最大 7G 外壳材质:底座 / 柱体为铸铁,反馈壳体为铝合金,内部零件为表面硬化钢

(2)可选功能

油冷却器:当执行器温度超 93℃(200℉)时需加装,分为内置与外置式;

助推伺服电机(Booster Servomotor):利用启动空气提供即时油压,助力设备快速启动;

磁电传感器(MPU):1-2 个可选,通过调速器驱动轴检测原动机转速(不可作为超速保护系统部件)。

2. 驱动器(Driver):电信号转换核心

(1)核心配置与性能

类别 关键参数 说明

电信号输入 / 输出 输入:18-32Vdc 电源,0-200mA 控制信号(来自电子调速器)

输出:0-200mA 驱动信号(至执行器扭矩电机),4-20mA 位置反馈信号(至指示器) 内置 210mA 电流限制,保护扭矩电机

闭环控制 接收执行器位置传感器的 3.6-4.4Vdc 信号,对比控制信号后调节输出 出厂前完成校准,无需现场调整

安装与环境 外壳:铸铝盒(不可直接安装在原动机上)

工作温度:-40~+70℃(-40~+158℉)

布线:需用≥90℃耐温导线,符合 I 类 2 区布线标准 需接地,避免电磁干扰(EMI),参考手册 50532

导线长度限制 16AWG(1.5mm²):电池 - 驱动器 457m,驱动器 - 执行器 457m

14AWG(2.5mm²):电池 - 驱动器 610m,驱动器 - 执行器 610m 屏蔽线需用双绞线,一端接地,另一端悬空

安装与运维关键要求

1. 安装规范

(1)机械安装

姿态:执行器需垂直或接近垂直安装,避免驱动轴受力(不可将执行器置于驱动轴上);

传动连接:驱动轴需自由啮合,无卡滞、侧载或过量轴向间隙,安装螺栓需均匀拧紧,避免晃动;

连杆调节:利用 2/3 的输出行程实现 “无负荷 - 满负荷” 调节,剩余行程分配至两端(确保关机时能切断燃料,满负荷时能提供最大燃料)。

(2)油液选择与维护

油液要求:粘度 100-300SUS(工作温度下),兼容丁腈、聚丙烯酸、氟碳密封材料;推荐使用汽车 / 燃气发动机油(如 SAE 10W30、15W40),避免污染;

换油周期:正常工况下每年更换,恶劣环境(高温、高污染)需缩短周期;换油时需趁热排空,用清洁溶剂(如煤油)冲洗后再加新油。

(3)电气安装

危险区域注意:带电时不可插拔连接器,替换部件需符合 I 类 2 区要求;

接地:驱动器与执行器需单独接地,避免与高电压 / 大电流导线并行布线,减少 EMI 干扰。

2. 初始运行与故障排查

(1)初始运行步骤

确认油位正常、无泄漏,连杆连接正确;

在电子调速器上设置 “低速启动” 模式,准备应急停机措施;

启动原动机,逐步调节调速器至额定转速,确保执行器动作线性、无卡滞;

验证闭环控制:改变控制信号,检查执行器输出与反馈信号是否匹配(10±5mA 对应最小位置,175±10mA 对应最大位置)。

(2)常见故障与解决

症状 可能原因 解决方案

无法启动 / 燃料齿条不开启 执行器无电信号、油泵转向错误、油位过低、连杆卡滞 检查电源与控制信号;确认油泵转向;补油;修复连杆

动作缓慢 / 响应延迟 转速过低(<200rpm)、油粘度不当(过稀 / 过稠)、油泵磨损 提升转速或加装助推伺服;更换适配油液;维修 / 更换油泵

原动机波动(游车 / 喘振) 连杆非线性、油液污染 / 起泡、电子调速器参数失准 重新校准连杆;换油;调整调速器参数

执行器过热 环境温度过高、驱动转速超 1500rpm、油液氧化 加装油冷却器;降低转速;更换抗氧化油液

系统控制原理与安全设计

1. 控制逻辑(闭环反馈)

信号输入:电子调速器根据转速 / 负荷需求,输出 0-200mA 控制信号至驱动器;

信号转换:驱动器将控制信号转化为 0-200mA 驱动电流,送至执行器的扭矩电机;

机械动作:扭矩电机带动先导阀,控制高压油流向动力缸,推动输出轴动作(调节燃料 / 蒸汽阀门);

反馈闭环:执行器的位置传感器将实际位置转化为 3.6-4.4Vdc 电压信号,反馈至驱动器;驱动器对比控制信号与反馈信号,调节输出电流,直至两者匹配,实现精准定位。

2. 安全保护设计

失电保护:控制电压丢失时,扭矩电机无磁性力,弹簧推动先导阀放油,动力缸复位至 “最小燃料” 位置,防止原动机超速;

超速独立保护:明确要求原动机需配备独立于 PGPL 系统的超速停机装置(不可依赖执行器的 MPU),避免执行器故障导致的失控;

危险区域防护:外壳密封设计,布线符合防爆标准,防止火花引燃危险气体。

产品支持与服务

1. 服务选项

快速更换 / 交换:24 小时内提供同型号替换件,减少停机时间;

固定费用维修 / 翻新:提前明确维修成本,维修后恢复至 “接近新品” 状态;

备件订购:需提供执行器 / 驱动器的型号、序列号(铭牌标注),确保备件匹配。

2. 合规与文档参考

认证:UL(I 类 2 区)、符合欧盟机械指令 98/37/EC(无 CE 标识);

相关手册:25071(液压油选择)、36692(动力缸规格)、36693(底座规格)、50532(EMI 控制)。