欢迎浏览厦门控匠自动化科技有限公司

行业资讯

Woodward 2301A 9907 系列电子负载分配与速度控制器

时间: 2025-09-03浏览次数:

Woodward 2301A 9907 系列电子负载分配与速度控制器

Woodward 2301A 9907 系列电子负载分配与速度控制器

产品基础信息

1. 核心功能与定位

核心作用:同时实现速度控制与负载分配两大功能 —— 速度控制维持原动机(发动机 / 轮机)稳定转速,负载分配确保多机组并联时按比例分担负载,避免单机组过载或负载不均。

控制模式:

同步模式(Isochronous):适用于单机组运行或多机组孤立母线并联,维持转速恒定,需搭配自动功率传输(APTL)、进出口控制等负载调节附件。

下垂模式(Droop):适用于机组并联至无限大电网或与非兼容调速器机组并联,转速随负载增加而降低,下垂率可通过电位器调节(公式:%下垂 = (空载转速 - 满载转速)/空载转速 × 100)。

2. 型号与关键参数

(1)型号分类(9907 系列)

不同型号差异体现在执行器电流、动作方向、电压等级及减速斜坡功能,核心参数如下表:

型号 执行器电流 动作方向 电压等级 减速斜坡

9907-020 0-200mA 正向 高压 无

9907-021 0-200mA 反向 高压 无

9907-238 0-200mA 正向 低压 无

9907-239 0-200mA 反向 低压 无

9903-327 0-200mA 反向 低压 无

正向 / 反向动作:正向动作时,执行器电压升高对应燃油 / 蒸汽增加;反向动作时,电压降低对应燃油 / 蒸汽增加(断电时默认全燃油,适配机械备份调速器)。

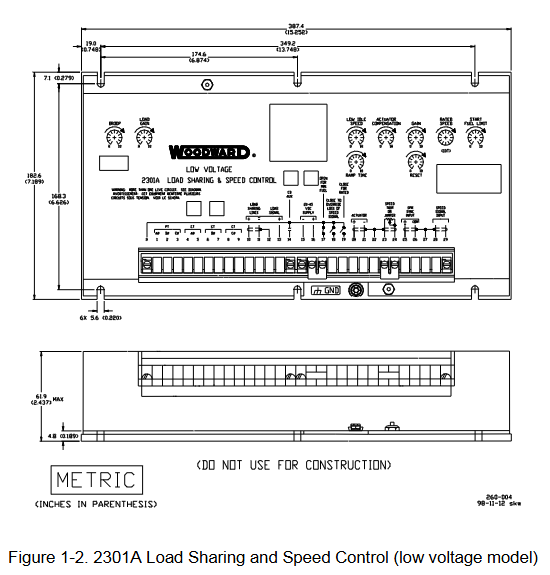

电压等级:低压型(18-40VDC)、高压型(90-150VDC 或 88-132VAC),需根据系统电源匹配。

(2)关键技术参数

转速范围:通过开关 S1 选择 4 档频率范围(500-1500Hz、1000-3000Hz、2000-6000Hz、4000-12000Hz),出厂默认 2000-6000Hz,需根据原动机额定转速与测速齿轮齿数计算匹配(公式:传感器频率 = 齿轮齿数 × 转速(rpm)/60)。

执行器与传感器:支持 0-200mA 执行器输出;测速需搭配磁电式传感器(磁头),最低信号要求 1.0Vrms(启动转速)、最高 25Vrms(额定转速),传感器与齿轮间隙需控制在 0.25-1.0mm。

安装规范与接线

1. 安装环境与位置要求

环境条件:工作温度 - 40-85℃(-40-185℉),相对湿度 10%-95%(无冷凝);避免直接接触水、振动源及强电磁干扰设备(如高压柜、大电流电缆)。

安装限制:禁止直接安装在发动机上;需预留散热空间(通风口间距≥3cm,距发热部件≥15cm),垂直安装倾斜角≤±45°(无强制通风时)。

2. 电气接线与屏蔽要求

(1)核心接口接线

控制器端子集中于前部面板,关键接口及接线要求如下:

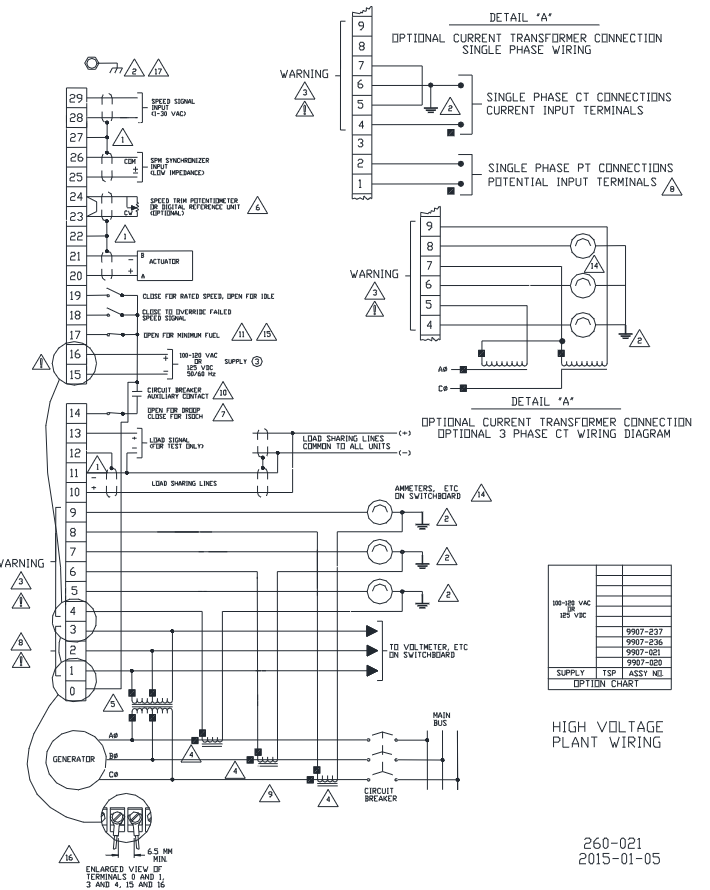

接口类型 端子编号 接线要求 注意事项

电源输入 低压型(15-、16+);高压型(0、16) 低压:18-40VDC;高压:90-150VDC/88-132VAC 需安装 XT-FIL-1/2 抗干扰滤波器(海事场景强制);端子爬电距离≥6.5mm(符合欧盟低压指令)

测速传感器 28(信号 +)、29(信号 -)、27(屏蔽) 使用屏蔽双绞线,屏蔽层仅一端接端子 27,另一端悬空绝缘 传感器间隙 0.25-1.0mm,齿轮径向跳动≤0.5mm

执行器输出 20(+)、21(-)、22(屏蔽) 屏蔽层仅接端子 22,禁止接执行器或其他接地 执行器线圈电阻约 35Ω,需检查开路 / 短路

负载传感器(CT/PT) CT(4-9)、PT(1-3) CT 次级输出 3-7A(额定 5A),PT 次级 100-120VAC/200-240VAC CT 开路会产生高压,接线时需先短接或断电

负载分配线 10(+)、11(-)、12(屏蔽) 屏蔽双绞线,多机组并联时屏蔽层连续连接 无需额外继电器,控制器内置负载分配继电器

(2)屏蔽与抗干扰

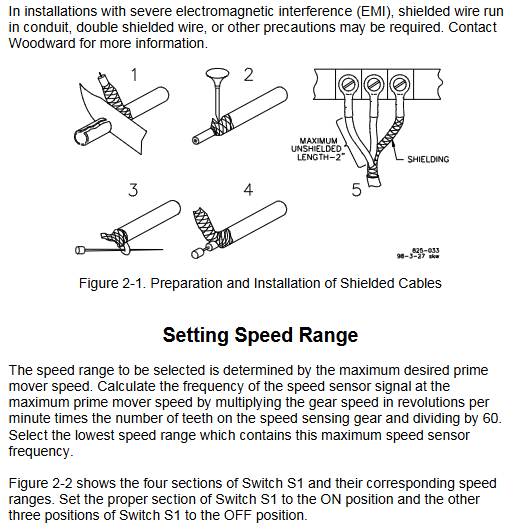

所有信号线缆(测速、执行器、负载分配线)需使用屏蔽双绞线,屏蔽层仅在控制器端接地(端子 22、27、12),另一端悬空,避免形成地环流。

强电电缆(电源、CT/PT)与信号电缆分开布线,避免平行敷设;严重电磁干扰场景需穿金属导管或使用双屏蔽电缆。

3. 安装检查流程

机械检查:执行器与原动机连杆无松动 / 卡滞,执行器杠杆在燃油最小位时不触及机械限位(防止无法停机)。

接线检查:对照接线图核对电源极性、CT/PT 相位,端子无松动,屏蔽层连接正确。

传感器检查:磁头与齿轮间隙 0.25-1.0mm,无金属碎屑;通电前测量传感器电阻(100-300Ω,判断是否开路 / 短路)。

操作与调试流程

1. 启动前初始设置

所有电位器需按以下要求预设,避免启动时过载或超速:

电位器 初始设置 作用

额定转速(RATED SPEED) 最小(逆时针到底) 避免启动时转速过高

复位(RESET) 中间位置 调节转速恢复速度

增益(GAIN) 中间位置 调节负载变化时的转速稳定性

斜坡时间(RAMP TIME) 最大(顺时针到底) 延长加速时间,防止启动超速

低怠速(LOW IDLE SPEED) 最大(顺时针到底) 确保启动后怠速稳定

负载增益(LOAD GAIN) 中间位置 调节负载分配比例

下垂(DROOP) 最小(逆时针到底) 初始默认同步模式

执行器补偿(ACTUATOR COMPENSATION) 柴油机 / 燃机:2;汽油机 / 汽轮机:6 补偿执行器响应延迟

启动燃油限制(START FUEL LIMIT) 最大(顺时针到底) 防止启动时燃油过量冒烟

2. 启动与动态调试

(1)启动步骤

闭合 “额定转速” 触点(端子 19),闭合下垂触点(端子 14),设置为同步模式。

接通控制器电源,若使用信号发生器校准转速:接入 28-29 端子,设置额定频率,缓慢调节 “额定转速” 电位器,使执行器电压稳定在中间值(非最大 / 最小)。

启动原动机,观察转速是否稳定,若出现快速波动( hunting ),逆时针调小 “增益”;缓慢波动则顺时针调大 “复位”。

(2)关键参数校准

低怠速调节:断开 “额定转速” 触点(端子 19),逆时针调节 “低怠速” 电位器至推荐怠速(需高于燃油机械限位转速)。

负载增益校准:单机组同步运行时,加载至满载,调节 “负载增益” 电位器使端子 11(-)与 13(+)间电压为 6.0V(半载时 3.0V,按比例调整)。

下垂调节:

孤立负载:断开下垂触点,空载调额定转速,满载调节 “下垂” 电位器至目标下垂率(如 5% 下垂对应 60Hz 空载→57Hz 满载)。

电网并联:计算满载频率(额定频率 ×(1 + 下垂率)),空载设置该频率,闭合断路器后调 “下垂” 与 “负载增益” 至满载。

3. 并联运行调试

多机组并联时需满足以下条件:

所有机组空载转速一致(同步模式)。

负载增益电压一致(满载 6.0V)。

CT/PT 相位一致:通过 “相位校正流程”(见手册第 23-25 页)确保 CT 接线相位正确,避免环流。

负载分配线连接:所有机组 10(+)、11(-)端子并联,屏蔽层连续接地。

故障排查与维护

1. 常见故障处理

手册提供详细故障排查表,核心故障及解决方案如下:

故障现象 可能原因 解决方案

原动机无法启动,执行器不动作 电源极性反 / 无电压;启动燃油限制过低;测速信号未清除故障电路 检查电源极性与电压;顺时针调大 “启动燃油限制”;短接端子 18-16(临时屏蔽故障信号)

启动时超速 / 冒烟 斜坡时间过短;额定转速设置过高;启动燃油限制未生效 顺时针调大 “斜坡时间”;逆时针降低 “额定转速”;上电后延迟 1 秒再启动(确保燃油限制激活)

负载分配不均 机组空载转速差异;负载增益电压不一致;CT 相位错误 校准所有机组空载转速;统一负载增益电压至 6.0V(满载);重新执行 CT 相位校正

转速不稳定(波动) 增益过高 / 复位过低;执行器补偿不当;传感器间隙过大 逆时针调小增益 / 顺时针调大复位;微调 “执行器补偿”;调整传感器间隙至 0.25-1.0mm

测速信号故障 传感器开路 / 短路;屏蔽不良;齿轮磨损 测量传感器电阻(100-300Ω);检查屏蔽层连接;更换齿轮(径向跳动≤0.5mm)

2. 维护与安全注意事项

日常维护:每月检查接线端子紧固度、传感器间隙;每季度清洁控制器面板(用干软布,禁止用溶剂或尖锐工具)。

静电防护:接触电路板前需释放静电(触摸接地金属);禁止用手触碰 PCB 元件或引脚,更换 PCB 时需用防静电袋包装。

维修限制:禁止自行开盖维修,需联系 Woodward 授权服务中心;返回维修时需标注型号、序列号及故障描述,使用原厂包装。

关键安全警示

超速风险:原动机必须配备独立超速停机装置(与控制器无关),防止转速失控导致设备损坏或人员伤亡。

高压危险:CT 开路会产生致命高压,接线或检修时需先短接 CT 端子或断电;高压型控制器端子电压≥88VAC,需佩戴绝缘手套操作。

静电损坏:电子元件对静电敏感,运输与安装时需使用防静电包装,禁止用塑料、乙烯基材料接触 PCB。

紧急停机:启动时需准备紧急停机措施,若发现执行器异常动作或转速超限,立即切断电源。