欢迎浏览厦门控匠自动化科技有限公司

行业资讯

Emerson DeltaV 电子编组(Electronic Marshalling)迁移解决方案

时间: 2025-09-02浏览次数:

Emerson DeltaV 电子编组(Electronic Marshalling)迁移解决方案

Emerson DeltaV 电子编组(Electronic Marshalling)迁移解决方案

解决方案核心定位与价值

1. 核心定义与作用

DeltaV 电子编组是一种 “柔性 I/O 架构” 技术,通过CHARacterization Module(CHARacterization 模块,简称 CHAR 模块) 与电子编组机柜(Electronic Marshalling Cabinets) 替代传统硬接线端子柜,实现现场设备信号(模拟量 / 数字量输入输出)与 DeltaV 控制器的 “软连接”—— 无需重新敷设大量现场电缆,仅通过配置软件即可分配信号路由,核心服务于老旧 DCS 系统迁移场景。

2. 核心迁移价值

相比传统 “拆除旧系统 - 重建新系统” 的迁移模式,该方案的核心优势体现在 “降本、减风险、提效率” 三大维度:

降低停机时间:支持 “并行迁移”—— 旧系统正常运行的同时,完成新系统电子编组架构的安装、配置与测试,仅需在最终切换时短暂停机(通常以小时计,而非传统迁移的数天 / 数周)。

减少硬件与布线成本:省去传统迁移中大量现场电缆的更换 / 敷设(尤其适用于大型工厂,现场设备与控制室距离远的场景);电子编组机柜体积更小,减少控制室占地面积。

提升系统灵活性与可维护性:信号路由通过软件配置实现,后续新增 / 修改设备时无需重新接线;CHAR 模块支持在线热插拔,故障更换不影响其他信号;集成诊断功能,可快速定位信号故障(如断线、短路)。

兼容 legacy 设备:无需更换现场原有传感器、执行器(如 4-20mA 模拟量设备、离散数字量设备),直接适配旧设备信号类型,保护前期投资。

核心组件与技术参数

1. 核心硬件组件

DeltaV 电子编组解决方案的硬件架构由 “现场侧 - 编组侧 - 控制器侧” 三部分组成,核心组件及功能如下:

组件名称 型号 / 规格 核心功能 关键特性

CHAR 模块(信号接口模块) 分模拟量(AI/AO)、数字量(DI/DO)、特殊信号(如 RTD、热电偶)系列,如:

- AI 模块:支持 4-20mA、0-10V 等

- DI 模块:支持 24Vdc、120Vac 离散信号 现场设备信号与 DeltaV 系统的 “转换接口”,实现信号采集 / 输出、隔离、滤波 1. 通道级隔离(每通道独立隔离,防干扰);

2. 在线热插拔(更换模块不中断系统运行);

3. 内置诊断(监测通道故障、模块电源异常);

4. 防护等级 IP20(适用于控制室 / 机柜间环境)

电子编组机柜 标准 19 英寸机架式,高度可选(如 42U、36U),含电源模块、背板、散热单元 集成 CHAR 模块、电源分配、信号汇总功能,替代传统硬接线端子柜 1. 模块化设计(按需配置 CHAR 模块数量);

2. 冗余电源(可选 2×24Vdc 冗余电源,防断电);

3. 背板总线(支持模块间数据通信与供电);

4. 散热控制(内置风扇或自然散热,适应工业环境)

DeltaV 控制器 DeltaV S 系列控制器(如 S100、S200) 接收电子编组模块的信号数据,执行控制逻辑(如 PID 调节、联锁控制),并向现场输出控制指令 1. 冗余配置(可选控制器冗余,提升可靠性);

2. 高速通信(通过 EtherNet/IP 与电子编组机柜通信,周期≤10ms);

3. 兼容 DeltaV V14 及以上版本软件

现场接线端子盒(可选) 防爆型(如 Ex d)或普通型,用于现场设备电缆的汇总与转接 当现场设备分散时,先将电缆汇总至端子盒,再通过一根 “主干电缆” 连接至电子编组机柜,减少布线量 1. 支持多信号类型混合接入;

2. 防爆型号适用于危险区域(如 Class I, Div 1/2)

2. 关键技术参数(通用)

信号兼容性:

模拟量输入(AI):4-20mA(两线制 / 四线制)、0-5V、0-10V、RTD(Pt100、Cu100)、热电偶(J、K、T、E、R、S 型);

模拟量输出(AO):4-20mA( sourcing/sinking )、0-10V;

数字量输入(DI):24Vdc(湿接点 / 干接点)、120Vac、230Vac;

数字量输出(DO):24Vdc(最大 0.5A / 通道)、继电器输出(250Vac/5A)。

通信协议:电子编组机柜与控制器间采用EtherNet/IP协议,支持高速数据传输(通信速率 100Mbps 全双工);模块内部采用 DeltaV 专用背板总线。

电源要求:电子编组机柜供电为 24Vdc(±10%),单个机柜最大功耗根据模块数量而定(典型值:每块 CHAR 模块功耗≤5W)。

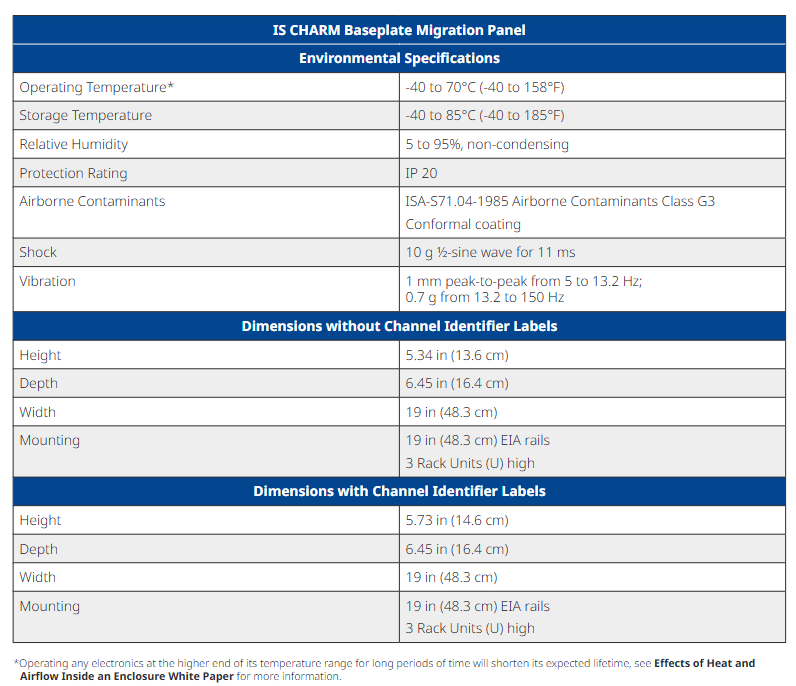

环境条件:

工作温度:0℃~55℃(机柜间环境);

存储温度:-40℃~70℃;

相对湿度:5%~95%(无冷凝);

抗电磁干扰:符合 EN 61000-6-2(工业环境抗扰度)标准。

安全认证:

电气安全:UL 61010-1、CSA C22.2 No. 61010-1;

电磁兼容(EMC):EN 61326-1(工业环境);

危险区域认证(部分组件):ATEX、IECEx(适用于 Zone 2/Class I, Div 2)。

迁移流程与适用场景

1. 标准迁移流程

DeltaV 电子编组迁移遵循 “四阶段” 实施框架,确保与旧系统并行运行、平滑切换:

规划与评估阶段

评估旧系统(如 RS3、WDPF)的 I/O 信号类型、数量、电缆路由、控制逻辑;

确定电子编组机柜的数量、安装位置(通常靠近旧端子柜,减少电缆改动);

制定迁移时间表(区分 “非关键回路” 与 “关键回路”,优先迁移非关键回路)。

安装与配置阶段

在旧系统正常运行的同时,安装电子编组机柜、CHAR 模块及现场接线端子盒(如需);

连接现场电缆至 CHAR 模块(无需断开旧系统接线,通过 “T 型接线” 或并行接线实现双系统信号采集);

在 DeltaV 软件中配置信号路由(将 CHAR 模块通道映射至 DeltaV 控制器 I/O 点)、导入旧系统控制逻辑(支持逻辑转换工具)。

测试与验证阶段

对迁移后的回路进行 “离线测试”(模拟现场信号,验证控制逻辑正确性);

进行 “在线并行测试”(旧系统与新系统同时接收现场信号,对比输出结果,确保一致性);

对关键回路(如紧急停车系统 ESD、反应釜温度控制)进行多轮验证,确保无偏差。

切换与优化阶段

选择非生产高峰时段,对单个回路或区域进行 “切换”(断开旧系统接线,由新系统单独控制);

切换后持续监测系统运行状态,通过 DeltaV 诊断功能排查潜在故障;

完成全系统迁移后,拆除旧系统硬件,优化新系统参数(如控制算法、报警阈值)。

2. 适用迁移场景

该方案并非适用于所有 DCS 迁移,核心匹配以下场景:

旧系统为硬接线 DCS:如 Fisher-Rosemount RS3、Westinghouse WDPF、Honeywell TDC 3000 等无柔性 I/O 架构的老旧系统;

停机成本高的行业:如炼油、乙烯、LNG 等连续生产过程,传统迁移的长停机时间会导致巨大经济损失;

现场设备状态良好:现场传感器、执行器仍在使用寿命内,无需更换(若设备已老化,可结合 “设备更新 + 电子编组迁移” 同步实施);

控制室空间有限:电子编组机柜体积更小,适合控制室扩容空间不足的场景。

不适用场景:旧系统为全数字化架构(如已采用 Profinet、Foundation Fieldbus 的系统);现场设备需全部更换(此时直接采用全新 DeltaV 系统更经济)。

系统优势与竞品差异

1. 核心优势(vs 传统迁移)

对比维度 DeltaV 电子编组迁移 传统硬接线迁移

停机时间 短(小时级,仅切换阶段停机) 长(数天 / 数周,全系统拆除重建)

布线成本 低(无需重新敷设现场电缆,仅需机柜间连线) 高(需更换全部现场电缆,尤其是长距离回路)

灵活性 高(软件配置信号路由,后续改动无需接线) 低(硬件接线固定,改动需重新布线)

风险控制 低(并行运行、分阶段迁移,可随时回退至旧系统) 高(一次性切换,故障无回退路径)

维护成本 低(模块热插拔、集成诊断,故障定位快) 高(硬接线故障排查复杂,需逐点测试)

2. 与其他电子编组方案的差异

相比竞品(如 Rockwell PlantPAx 电子编组、Siemens PCS 7 Distributed I/O),DeltaV 方案的独特性体现在:

深度集成 DeltaV 生态:CHAR 模块与 DeltaV 控制器、软件(如 DeltaV Operate、DeltaV Explorer)无缝兼容,无需第三方适配工具;

legacy 系统适配性强:针对艾默生旧系统(如 RS3)提供专用迁移工具,可自动转换控制逻辑与 I/O 数据库,减少手动配置工作量;

诊断功能更全面:CHAR 模块支持 “通道级故障诊断”(如断线、过流、信号漂移),并将诊断信息实时上传至 DeltaV 报警系统,无需现场巡检。