欢迎浏览厦门控匠自动化科技有限公司

GE

产品详情

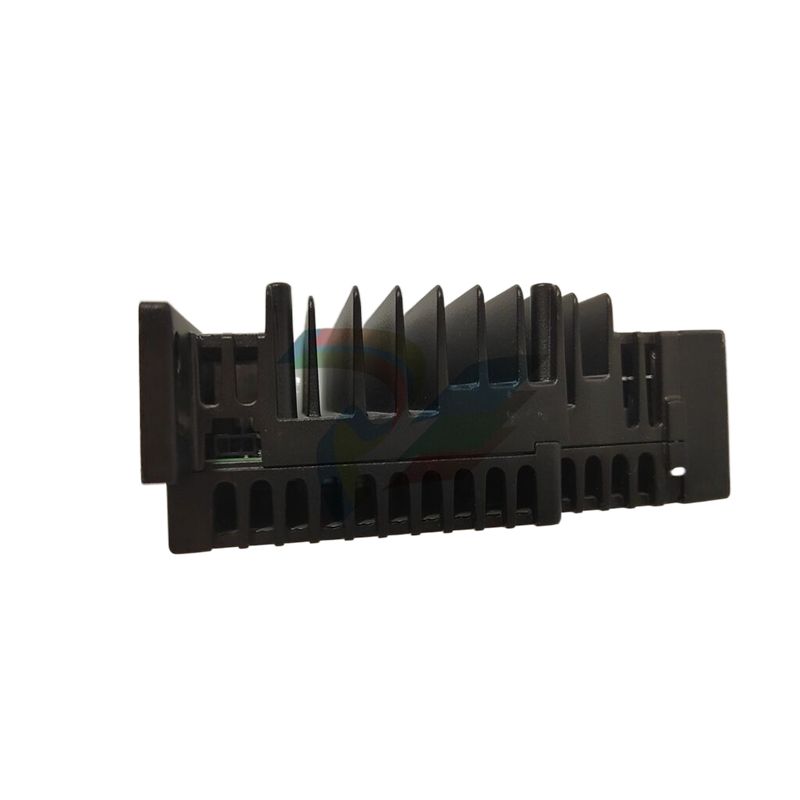

GE WES13-3 2508-21001 控制板模块

产品概述

GE WES13-3 2508-21001 控制板模块是通用电气(GE)面向工业设备精准控制场景研发的核心控制单元,凭借高度集成的电路设计与稳定的控制性能,成为工业自动化系统中设备控制的关键组件。该模块融合了GE成熟的嵌入式控制技术与抗干扰工艺,不仅具备多类型信号的采集与处理能力,还可通过内置控制算法实现对执行机构的精准驱动,同时支持与上位系统的实时通信,为设备运行状态监控与远程调控提供可靠支撑。

其核心优势体现在控制精度高、响应速度快、兼容性强及环境适应性优异等方面,可直接集成于各类工业设备(如电机控制、液压系统、加热设备等)中,也可作为独立控制单元与PLC系统协同工作。广泛应用于电力、制造、化工、轨道交通等领域,有效提升设备运行效率、降低能耗,为工业生产的安全稳定提供核心保障。

规格参数

基本参数

型号

GE WES13-3 2508-21001

产品类型

工业级嵌入式控制板模块

核心处理器

32位ARM Cortex-M4内核,主频120MHz

外形尺寸(长×宽×厚)

120mm×80mm×15mm(标准PCB板封装,支持DIN导轨或螺丝固定)

存储参数

程序存储器

16MB Flash(可擦写次数≥10万次)

数据存储器

2MB SRAM,支持数据掉电保存(外接备用电池可延长至1000小时)

扩展存储接口

支持SD卡扩展(最大32GB),用于日志存储与程序备份

日志存储容量

支持连续存储10万条设备运行日志(含时间戳)

I/O接口参数

数字量输入

8通道,DC 24V,响应时间≤0.5ms,支持光耦隔离

数字量输出

6通道,晶体管输出(DC 24V/2A)+ 2通道继电器输出(AC 250V/5A)

模拟量输入

6通道,16位分辨率,支持4mA~20mA电流信号/0V~10V电压信号

模拟量输出

4通道,16位分辨率,支持4mA~20mA电流信号/0V~10V电压信号

脉冲输入/输出

2路脉冲输入(最高频率1MHz),2路脉冲输出(PWM/脉冲序列)

专用接口

1路CAN总线接口(CANopen协议),1路RS232接口(调试专用)

电气参数

供电电压

DC 12V~24V(典型值24V),允许波动范围±10%

额定功耗

≤5W(无负载状态),最大负载功耗≤12W

隔离电压

电源与I/O通道间≥2000V AC,模拟量通道间≥1000V AC

抗浪涌性能

±1kV(电源端口),±0.5kV(I/O端口),符合IEC 61000-4-5标准

环境参数

工作温度

-30℃~75℃

工作湿度

0%~95% RH(无冷凝)

防护等级

IP30(板级防护),安装于控制柜后可达IP54

抗振动性能

10Hz~500Hz,加速度5g,符合IEC 60068-2-6标准

通信参数

主要通信接口

1路Ethernet(RJ45),支持Modbus-TCP/IP协议

辅助通信接口

2路RS485,支持Modbus-RTU协议,通信速率9600~115200bps可调

通信延迟

Ethernet≤10ms,RS485≤5ms

性能特点

- 高性能核心控制,精准高效:搭载32位ARM Cortex-M4高速处理器,主频达120MHz,具备强大的数字信号处理与逻辑运算能力,控制周期可低至1ms,能快速响应复杂控制需求。配合16位高精度模拟量采集与输出电路,可实现对压力、温度、转速等参数的精准调控,控制误差≤±0.2%,满足高精度工业控制场景要求。

- 丰富I/O接口,扩展灵活:集成数字量、模拟量、脉冲等多类型I/O接口,涵盖8路输入、8路输出及专用脉冲通道,可直接连接传感器、执行器、编码器等现场设备;同时支持CAN总线与以太网通信,能与PLC、HMI、SCADA系统无缝对接,轻松扩展系统功能,适配不同规模的控制场景。

- 强化抗干扰设计,稳定可靠:电源与I/O通道采用多级光耦隔离与电磁屏蔽技术,隔离电压最高达2000V AC,有效抵御工业现场的电磁干扰、浪涌冲击与电压波动;PCB板采用沉金工艺,关键元器件选用工业级耐温型号,确保模块在-30℃~75℃的宽温环境中连续稳定运行,故障率低于0.1%/10000小时。

- 智能诊断与日志功能,运维便捷:内置完善的故障诊断机制,可实时监测电源状态、I/O通道短路/过载、通信异常等故障,通过状态指示灯与通信接口输出故障代码;支持设备运行日志自动记录,包含参数变化、故障信息及操作记录,可通过SD卡导出或上位系统读取,为故障溯源与预防性维护提供数据支撑。

- 多协议通信兼容,互联性强:支持Ethernet、RS485、CAN总线等多种通信方式,兼容Modbus-TCP/IP、Modbus-RTU、CANopen等主流工业协议,可快速融入现有自动化网络。无论是与本地PLC协同工作,还是接入远程SCADA系统实现集中监控,都能确保数据传输的稳定与实时,提升系统集成效率。

- 灵活安装与供电,适配性广:采用标准化PCB板设计,支持DIN导轨安装与螺丝固定两种方式,可灵活适配不同设备与控制柜空间;宽范围供电设计(DC 12V~24V)能适应工业现场不同的供电条件,无需额外配置专用电源,降低系统部署成本。

工作原理

GE WES13-3 2508-21001 控制板模块以核心处理器为中枢,通过“信号采集-逻辑运算-指令输出-状态反馈”的闭环流程实现对工业设备的精准控制,具体工作原理如下:

1. 系统启动与初始化:模块通电后,首先执行自检程序,对处理器、存储器、I/O接口、通信模块等核心部件进行状态检测,确认无异常后加载预设的控制程序与参数配置;同时初始化通信协议与I/O端口模式,完成与上位系统及现场设备的通信握手,进入就绪状态。若自检发现故障,立即触发故障指示灯报警,并将故障信息存入日志。

2. 现场信号采集与转换:

数字量采集:按钮、行程开关等现场设备的通断信号经数字量输入通道接入后,通过光耦隔离电路消除干扰,再由电平转换电路转换为处理器可识别的数字逻辑信号(0/1),存入输入数据缓冲区。

3. 模拟量采集:压力、温度等连续变化的物理量经变送器转换为4mA~20mA/0V~10V信号后,接入模拟量输入通道,由16位A/D转换芯片将模拟信号转换为数字信号,经滤波算法与温度补偿处理后,转换为对应的物理量数值(如℃、MPa),存入数据缓冲区。

4. 脉冲信号采集:编码器输出的脉冲信号经专用脉冲输入通道接入,由处理器内部定时器计数,换算为设备转速、位移等参数,为速度控制、位置定位提供依据。

5. 逻辑运算与控制决策:核心处理器按照预设的控制程序(如PID调节、逻辑联锁、顺序控制等),对输入缓冲区中的数据进行实时运算处理。例如,在电机转速控制中,处理器将采集到的实际转速与设定转速进行对比,通过PID算法计算出调节量,生成对应的控制指令;若存在联锁条件(如过载保护信号),则优先执行保护逻辑,确保设备安全。

6. 控制指令输出与执行:

数字量输出:处理器生成的数字控制信号经光耦隔离与功率放大后,驱动晶体管或继电器动作,输出DC 24V或AC 250V信号,控制接触器、电磁阀、指示灯等执行机构的启停,实现设备的开关控制。

7. 模拟量输出:控制指令经D/A转换芯片转换为4mA~20mA/0V~10V模拟信号,通过模拟量输出通道输出至变频器、调节阀等设备,实现转速、开度等参数的连续调节,达到精准控制的目的。

8. 脉冲输出:针对步进电机、伺服电机等设备,处理器输出PWM信号或脉冲序列,通过脉冲输出通道控制电机的转速与位置,实现精确定位控制。

9. 状态反馈与通信交互:模块实时采集输出端状态与设备运行参数,经处理后通过通信接口上传至HMI或SCADA系统,实现设备运行状态的远程监控;同时接收上位系统下发的控制指令与参数修改信号,及时更新控制程序参数,实现远程调控与集中管理。