欢迎浏览厦门控匠自动化科技有限公司

GE

产品详情

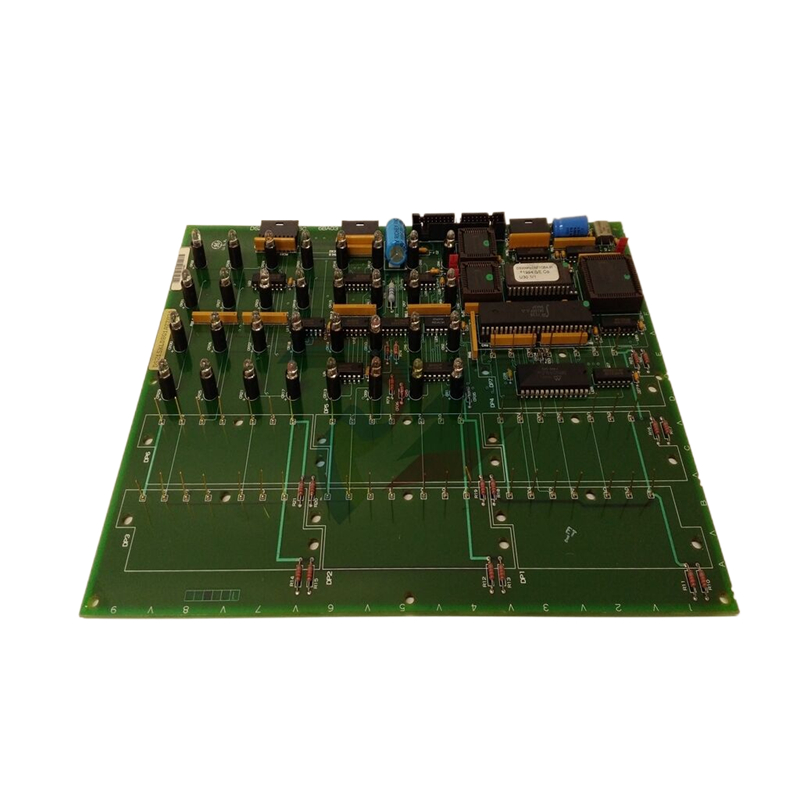

GE IS230TNRLH1B终端基站中继模块

产品概述

GE IS230TNRLH1B 终端基站中继模块是通用电气(GE)专为工业自动化控制系统开发的信号传输与放大核心组件,隶属于GE Fanuc Series 90-30/70 等主流控制系统的配套模块系列。该产品的核心定位是作为工业控制现场“信号桥梁”,负责终端设备(如传感器、执行器)与控制系统主机之间的信号中继、隔离、放大及抗干扰处理,解决工业现场信号传输距离远、干扰强导致的信号衰减、失真问题,确保控制指令与监测数据的精准、稳定传输。

作为工业级中继设备,其具备宽温适应、强抗电磁干扰、高信号保真度等特性,能够在电力、冶金、水处理、智能制造等复杂工业场景中稳定工作,为控制系统的精准控制与高效运维提供可靠的信号保障,是提升工业控制系统信号传输可靠性的关键环节。

核心功能与作用

2.1 信号中继与放大

这是模块最核心的功能。在工业控制现场,传感器、编码器等终端设备与控制系统主机之间的传输距离常超过信号有效传输范围,导致信号衰减、幅值降低。IS230TNRLH1B 模块可接入这类衰减信号,通过内部高精度放大电路对信号进行线性放大,恢复信号原有幅值与波形,并将其精准传输至控制系统主机;同时,也能将主机下发的控制指令中继放大后传递至执行器,确保指令清晰无误执行。其信号放大倍数可根据传输距离与信号类型灵活适配,适配模拟量(如4-20mA、0-10V)与数字量信号的中继需求。

2.2 信号隔离与抗干扰

工业现场存在大量电机、变频器等强电磁干扰源,易导致信号传输过程中出现电磁耦合干扰,影响信号准确性。模块内置光电隔离或磁隔离单元,实现输入与输出信号之间的电气隔离(隔离电压可达2500V AC以上),有效阻断干扰信号的传导路径。同时,模块具备EMC(电磁兼容性)设计,通过滤波电路抑制共模干扰与差模干扰,确保在强电磁环境下信号传输的信噪比,避免干扰导致的控制误动作或监测数据失真。

2.3 信号转换与适配

针对工业现场不同终端设备的信号类型差异(如部分传感器输出电流信号,而控制系统需电压信号),该模块集成信号转换功能,可实现模拟量信号之间(如4-20mA与0-10V)、数字量信号之间(如PNP与NPN)的灵活转换,无需额外配置信号转换器,降低系统集成复杂度。同时,其兼容多种信号传输协议,可无缝适配GE Fanuc Series 90-30/70 等控制系统的信号接口需求,提升系统兼容性。

2.4 状态监测与故障诊断

模块配备完善的自监测与故障反馈机制,可实时监测自身工作状态(如电源电压、内部电路温度)及信号传输状态(如信号丢失、信号幅值异常)。当出现电源故障、信号中断或模块内部故障时,会通过面板指示灯(如故障灯闪烁)或预留的报警信号接口向控制系统发送故障信息,便于运维人员快速定位故障点(如终端设备故障、传输线路破损或模块自身问题),缩短故障排查时间。

2.5 多通道扩展与灵活配置

IS230TNRLH1B 模块通常具备多通道设计(如4路、8路输入/输出通道),可同时中继多路不同类型的信号,满足多终端设备的信号传输需求。模块支持通过拨码开关或软件配置通道参数(如信号类型、放大倍数、隔离模式),无需更换硬件即可适配不同工况的信号传输需求,提升设备的通用性与灵活度。

关键技术参数

工作电源

直流24V ±20%,典型功耗≤5W

信号输入类型

模拟量:4-20mA、0-5V、0-10V;数字量:PNP/NPN电平、干接点信号

信号输出类型

与输入信号匹配,支持信号类型转换输出

通道数量

4路输入/4路输出(典型配置,具体以型号为准)

信号放大精度

±0.1% FS,确保信号传输保真度

隔离电压

输入-输出-电源之间隔离,隔离电压≥2500V AC(1分钟)

传输距离

支持模拟量信号传输距离≤1000m,数字量信号传输距离≤2000m(配合屏蔽线缆)

响应时间

模拟量≤1ms,数字量≤10μs,确保信号实时传输

工作温度范围

-40℃~70℃,适应极端工业环境

防护等级

IP20(模块级),配合控制柜可达到IP54

安装方式

标准DIN导轨安装(35mm),或面板安装

电磁兼容性

符合IEC 61000-4系列标准,抗干扰等级3级及以上

安装与使用注意事项

4.1 安装规范

- 安装前需确认模块型号与控制系统及终端设备的信号类型、通道数量匹配,检查模块外观无破损、引脚无弯曲氧化,标签清晰可辨。

- 采用DIN导轨安装时,需将模块平稳嵌入导轨并卡紧,确保安装牢固无松动;若为面板安装,需通过固定螺丝将模块紧固,避免振动导致接触不良。

- 接线时需严格区分电源端子、信号输入端子、信号输出端子,按照接线图准确连接,模拟量与数字量线路需分开布线,且尽量远离动力电缆(如电机电源线),避免电磁干扰;接线完成后需紧固端子螺丝,防止松动引发信号异常。

- 模块安装位置需远离热源、潮湿环境及腐蚀性气体,保持通风良好,模块上下方预留至少3cm散热空间,避免与发热设备(如电源模块)近距离排列。

- 若现场干扰较强,信号线缆需选用屏蔽双绞线,屏蔽层一端接地(接地电阻≤4Ω),进一步提升抗干扰能力。

4.2 使用与维护要点

- 模块投入使用前,需完成参数配置(通过拨码开关或配套软件),明确各通道的信号类型、放大倍数等参数;同时用万用表检测电源电压及信号线路通断,确认无误后再接通电源。

- 首次通电后,观察面板指示灯状态(电源灯常亮、故障灯熄灭为正常),通过信号发生器模拟输入信号,检测输出信号是否与输入信号匹配,确保模块工作正常。

- 日常运行中,每周至少一次现场巡检,检查模块表面温度(正常运行温度不超过60℃)、指示灯状态及接线端子紧固情况;每月通过控制系统监测各通道信号传输稳定性,若出现信号波动需及时排查。

- 每季度对模块进行一次清洁维护,用干燥毛刷清除模块表面及接线端子处的灰尘,避免灰尘堆积导致散热不良或接触不良。

- 若模块出现故障报警,需先切断电源,再逐步排查故障原因:先检查接线是否松动、信号线缆是否破损,再用替换法判断是否为模块自身故障;更换模块时需选用同型号正品,更换后重新进行参数配置与信号测试。

- 避免在模块带电状态下插拔接线或调整拨码开关,防止静电或瞬时电流损坏内部电路;维护时需做好防静电措施(如佩戴防静电手环)。

应用场景

GE IS230TNRLH1B 终端基站中继模块凭借其稳定的信号中继能力与强抗干扰特性,广泛应用于各类工业自动化控制系统中,典型场景包括:

1. 电力行业变电站自动化系统:用于变电站内温度、压力、电流等传感器与SCADA(数据采集与监控系统)之间的信号中继,解决变电站内强电磁干扰及长距离传输导致的信号问题,确保监控数据精准上传。

2. 冶金行业轧钢控制系统:连接轧钢生产线的张力传感器、位置编码器与PLC控制系统,中继放大各类检测信号,保障轧钢过程中张力、位置等参数的精准控制,提升轧钢产品质量。

3. 水处理行业污水控制系统:在污水处理厂中,中继各类水质传感器(如pH值、溶解氧传感器)与控制系统之间的信号,适应污水厂潮湿、腐蚀性环境,确保污水处理工艺参数的稳定监测与控制。

4. 智能制造生产线:用于生产线中各类执行器(如电磁阀、伺服电机)与PLC之间的控制信号中继,以及视觉检测设备、扫码设备的信号传输,保障生产线的高效协同运行。

5. 石油化工管道监控系统:中继管道压力、流量传感器信号至远程控制系统,在易燃易爆的化工环境中实现信号的安全隔离传输,避免干扰导致的管道泄漏等安全隐患。