欢迎浏览厦门控匠自动化科技有限公司

ABB

产品详情

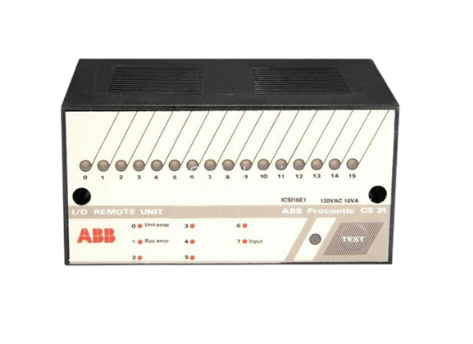

ABB ICSI16E1 数字输入模块

产品定位与核心价值

在ABB自动化控制系统中,ICSI16E1数字输入模块承担着“现场信号采集前端”的关键角色,其核心价值体现在将分散的现场数字信号进行集中、规范处理后,传输至控制器(如ABB AC500系列PLC、IRC5机器人控制器),为控制逻辑运算提供可靠的数据支撑,具体定位可从三个层面理解:

1. 现场信号的精准采集:模块配备16路独立数字输入通道,每路通道均可精准识别现场传感器输出的数字信号(高电平/低电平或通/断状态),无论是直流还是交流信号类型,都能通过内部信号调理电路进行稳定采集,有效过滤现场干扰信号,确保信号真实性。

2. 信号的可靠传输与转换:将采集到的模拟形式的数字信号(电信号)转换为控制系统可识别的数字逻辑信号,通过背板总线或工业以太网与控制器实现高速通信,传输延迟控制在微秒级,保障控制指令执行的实时性。

3. 系统扩展与灵活适配:采用标准化模块设计,可直接挂载于ABB标准I/O机架或分布式I/O站,支持与ABB各类控制器及其他I/O模块(如数字输出模块、模拟量模块)无缝兼容,为系统I/O点数扩展提供灵活、高效的解决方案。

核心功能特点

ICSI16E1数字输入模块基于工业级设计标准,融合ABB在I/O模块领域的技术优势,具备以下突出功能特点,可满足复杂工业环境下的严苛需求:

- 多通道独立采集与隔离保护:16路输入通道相互独立,每路均配备光电隔离电路,隔离电压可达2500V AC,有效避免现场强电干扰或通道间信号串扰对模块及系统造成的损坏,同时降低共模干扰和差模干扰的影响,提升信号采集稳定性。

- 宽信号类型适配能力:支持多种数字信号输入类型,既兼容直流输入(如DC 24V,适配常见的NPN/PNP型传感器),也可适配交流输入(如AC 230V,适用于工业强电场景的信号采集),部分型号支持输入类型通过软件配置切换,适配性更强。

- 高速响应与实时诊断:模块输入响应时间可低至1ms,能快速捕捉现场信号的瞬时变化,满足高速生产线的信号采集需求;同时具备完善的自诊断功能,可实时监测通道状态(如断线、短路)、模块电源状态及通信状态,通过LED指示灯或总线反馈故障信息,便于快速排查。

- 灵活的安装与接线方式:支持DIN导轨安装,适配标准工业控制柜;接线采用弹簧压接或螺丝紧固方式,接线端子兼容多种线径(通常为0.5mm²~2.5mm²),接线操作便捷且接触可靠,减少因接线松动导致的信号故障。

- 工业级环境耐受性:采用高强度阻燃外壳和高等级电子元器件,工作温度范围覆盖-25℃~60℃,湿度适应范围为5%~95%(无冷凝),可抵抗工业现场的振动、冲击及电磁干扰,平均无故障运行时间(MTBF)超过10万小时,保障生产连续性。

关键技术参数

模块型号

ABB ICSI16E1

ABB官方唯一型号标识,用于选型与采购

输入通道数

16路独立数字输入通道

支持16个现场传感器信号同时采集

输入信号类型

DC 24V / AC 230V(部分型号可切换)

适配NPN/PNP传感器及交流信号源

输入电压范围

DC 18V~30V / AC 180V~264V

宽电压输入,适配不同现场电源环境

输入响应时间

典型值1ms,最大不超过3ms

快速捕捉现场信号变化

隔离方式

通道间光电隔离,隔离电压2500V AC(1min)

抗干扰能力强,保护模块安全

通信接口

支持PROFINET、EtherNet/IP、Modbus-TCP

兼容主流工业以太网协议,实现高速通信

防护等级

IP20(模块本体),IP67(部分分布式型号)

IP20适用于控制柜内,IP67支持现场直接安装

安装方式

35mm DIN导轨安装

符合工业标准化安装需求

适用行业与典型应用场景

ICSI16E1数字输入模块凭借其多通道、高可靠性、强适配性的特点,广泛应用于各类工业自动化系统的信号采集环节,核心适用行业及场景如下:

1. 汽车制造行业:在汽车焊接生产线中,用于采集焊枪到位信号、夹具夹紧状态信号、工件检测传感器信号等;在总装生产线中,采集输送线启停状态、零部件装配到位信号,为PLC控制焊接机器人、输送设备联动提供数据支撑。

2. 机械加工行业:在数控机床、加工中心的控制系统中,采集刀具到位信号、工作台限位信号、急停按钮状态信号等,确保机床按照预设逻辑安全、精准运行;在冲压生产线中,采集模具定位信号、材料检测信号,实现冲压过程的自动化控制。

3. 能源电力行业:在变电站自动化系统中,采集断路器分合闸状态、隔离开关位置信号、温度巡检仪报警信号等;在风力发电场中,采集风机叶片角度信号、机舱振动信号、液压系统压力开关信号,为风机运行监控和故障预警提供数据。

4. 物流仓储行业:在自动化立体仓库中,采集货架货位检测信号、堆垛机运行限位信号、 conveyor皮带启停状态信号;在快递分拣系统中,采集包裹检测传感器信号、分拣口到位信号,实现包裹的精准分拣和输送。

5. 食品饮料行业:在食品灌装生产线中,采集灌装液位开关信号、瓶盖检测信号、输送带物料有无信号;在杀菌设备中,采集温度开关、压力开关信号,确保食品加工过程符合安全标准。

使用注意事项

为确保ICSI16E1数字输入模块及整个自动化系统的长期稳定运行,在安装、接线、调试及维护过程中需严格遵循以下规范:

- 安装环境规范:模块本体(IP20)需安装在通风良好、无粉尘、无腐蚀性气体的控制柜内,避免阳光直射和雨水冲刷;控制柜内温度需控制在-25℃~60℃,相对湿度不超过95%(无冷凝);模块与发热设备(如变频器、电源模块)的安装距离应不小于15cm,确保散热良好。对于IP67型号,现场安装需避免浸泡在水中,防止剧烈振动。

- 接线操作规范:接线前必须切断模块电源及现场传感器电源,避免带电接线导致模块损坏;严格按照模块端子图区分电源端、信号输入端及公共端,直流输入需注意正负极性,交流输入需区分相线与零线,严禁接反;传感器线缆与动力线缆需分开敷设,避免平行走线,减少电磁干扰;接线完成后需用力拉扯线缆,确认接线牢固,防止松动。

- 调试配置规范:调试前需确认模块型号与控制系统(PLC/机器人控制器)兼容,通过ABB编程软件(如CODESYS、RobotStudio)对模块进行参数配置,包括通信协议、输入信号类型、滤波时间等;配置完成后进行单点测试,通过触发现场传感器,观察模块LED指示灯及控制器数据是否正常响应;对于高速信号采集场景,需合理设置输入滤波时间(通常1ms~10ms可调),平衡响应速度与抗干扰能力。

- 日常维护要点:每周定期检查模块指示灯状态,通过指示灯(电源灯、通道状态灯、通信灯)判断模块运行状态,若出现异常及时排查;每月清理模块表面及接线端子的灰尘,避免灰尘堆积导致接触不良;每季度检查一次接线端子的紧固情况,特别是振动较大的现场,需重新紧固螺丝;定期备份模块配置参数,便于故障时快速恢复。

- 故障处理规范:当模块出现通道无响应故障时,先检查传感器电源及线缆连接,再用万用表测量输入信号是否正常;若出现通信故障,需检查通信线缆、IP地址配置及交换机状态;若模块指示灯全灭,需检查模块电源输入及保险管(若有);更换模块时,需确保新模块型号、固件版本与原模块一致,更换后重新导入配置参数并进行测试。