欢迎浏览厦门控匠自动化科技有限公司

行业资讯

SIEMENS SITRANS P DS III 系列压力变送器

时间: 2025-11-26浏览次数:

SIEMENS SITRANS P DS III 系列压力变送器

SIEMENS SITRANS P DS III 系列压力变送器

产品定位与核心功能

产品型号:覆盖7MF4.33..、7MF4.34..、7MF4.35.. 三个子系列,适用于腐蚀性、非腐蚀性及危险性气体、蒸汽与液体的压力测量。

测量类型:

基础测量:表压(Gauge Pressure)、绝压(Absolute Pressure)、差压(Differential Pressure);

扩展测量:通过参数配置与附加部件(如流量孔板、远传密封),可实现液位、体积、质量、体积流量、质量流量测量。

核心输出:始终为4-20mA 负载独立直流信号,支持 HART、PROFIBUS PA、Foundation Fieldbus 三种通讯协议。

防爆特性:提供本质安全型(Ex i) 与隔爆型(Ex d) 两种防爆版本,符合 ATEX 94/9/EC 指令,可安装于 0/1/2 区危险环境,具备 EC 型式检验证书。

安全警示体系(核心强调)

1. 风险分级标准

文档采用四级风险警示体系,明确不同风险等级的定义与应对要求:

警示等级 标识 风险描述 典型场景

DANGER 红色安全警示符号 不采取措施将导致死亡或严重人身伤害 有毒介质泄漏时未通风

WARNING 红色安全警示符号 不采取措施可能导致死亡或严重人身伤害 危险区域使用非防爆设备

CAUTION 黄色安全警示符号 不采取措施可能导致轻微人身伤害 接触>70℃的设备表面

NOTICE 无符号 不采取措施可能导致财产损失 未经授权改装设备

2. 关键安全要求

人员资质:仅允许 “合格人员” 操作,需具备以下能力:

掌握电气电路、高压设备、危险介质的安全防护知识;

熟悉危险区域电气作业规范;

会使用防护装备并具备急救技能。

危险区域特殊要求:

防爆类型选择:需根据危险区域等级(如 0 区、1 区、2 区)选择适配的防爆版本(Ex i/Ex d/nA),禁用非对应防爆等级的部件;

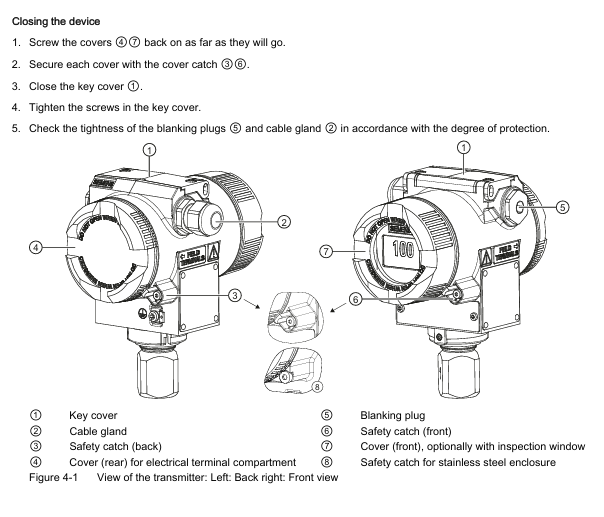

静电防护:危险区域运行时需关闭钥匙盖并拧紧螺丝,避免静电积聚引发爆炸;

布线规范:使用B 型 RCD(跳闸限值 300mA),电源需符合 SELV(安全隔离超低电压)要求,屏蔽电缆仅单端接地。

设备改装限制:仅允许按照文档说明进行改装,未经授权的改装将导致质保失效及防爆认证作废。

安装规范(机械 + 电气)

1. 安装前准备

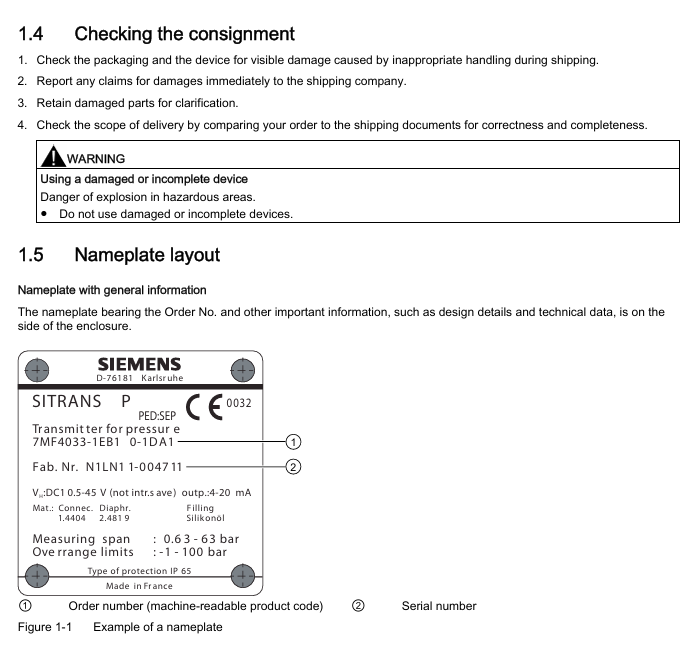

到货检查:

检查包装与设备是否有运输损伤,如有损伤需立即向货运公司索赔并保留受损部件;

对照订单与货运单据,确认设备型号、配件(如法兰、密封)的完整性与正确性;

禁止使用受损或配件不全的设备(尤其危险区域,可能引发爆炸)。

环境条件:需满足以下环境要求,否则可能影响设备性能或引发安全事故:

环境参数 要求 备注

运行温度 -40~85℃(Ex i/T6 版本为 - 40~60℃) 避免直接日晒,高温环境需额外散热

存储温度 -50~85℃ 包装仅提供有限防潮保护,需额外防护

湿度 ≤95%(无冷凝) 冷凝环境需加装防潮装置

振动 加速度≤9.8m/s²(符合 DIN IEC 68-2-6) 远离强振动设备(如泵、压缩机)

海拔 ≤2000m(超海拔需降容使用) 2000m 时输出电流降为 80%

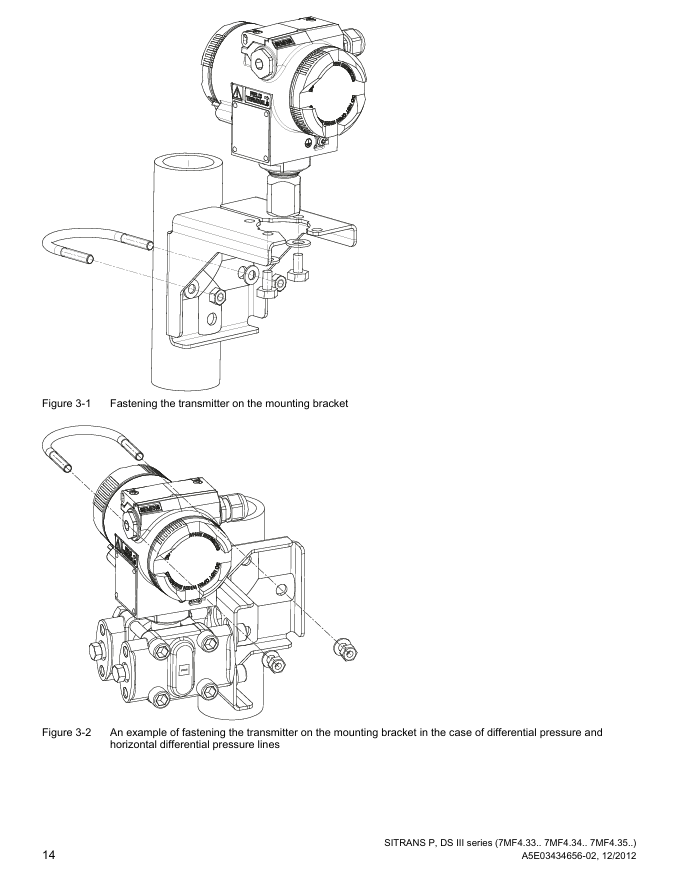

2. 机械安装规范

通用要求:

安装方式:仅允许垂直安装,避免壳体旋转(可能损坏测量单元);

隔爆间隙:隔爆型设备的隔爆面与固定部件间距需≥40mm,防止高温气体泄漏引发爆炸;

密封选择:法兰密封需与工艺介质兼容(如 FDA 合规场景用 PTFE 密封),且密封居中不阻碍膜片运动。

场景化安装差异:根据测量介质状态,设备安装位置与管路布置需差异化设计:

测量介质 安装位置 管路要求

气体 变送器高于取压点 管路向取压点倾斜,便于冷凝水排出

液体 / 蒸汽 变送器低于取压点 管路向取压点倾斜,便于气体排出(蒸汽需加装冷凝罐)

液位(开放容器) 法兰低于最低测量液位 负压室通大气,需防护开放接口防污染

液位(密闭容器) 法兰低于最低测量液位 强冷凝场景需填充负压管路并加装冷凝罐

3. 电气安装规范

接地要求:

必须按 IEC 536 Class 1 标准接地,PE 线截面不小于电源线;

隔爆型设备需做等电位连接(Ex i 型除外),避免补偿电流引发爆炸;

禁止通过 “+” 端子接地,需通过 “-” 端子接地(否则可能损坏设备)。

布线规范:

电缆选择:高温环境(≥60℃)需使用耐温≥80℃的电缆,屏蔽电缆需符合 EMC 要求;

电缆 gland:仅使用与防爆类型适配的 gland,拧紧扭矩需符合技术规格(如 M20 gland 扭矩为 2.5Nm);

线缆分离:动力电缆(电源 + 电机)与控制电缆需分开布线(不同线槽 / 导管),避免 EMI 干扰。

危险区域特殊布线:

IT 供电系统:需拆除设备内部 “Y” 电容并加装输出电抗器;

导管系统:需在设备输入口指定距离处加装火花屏障,符合国家规范与防爆认证要求。

调试流程(场景化步骤)

1. 调试前准备

通电预热:设备通电后需预热 5 分钟,确保测量值稳定;

参数核对:确认设备铭牌参数(如量程、供电、防爆等级)与实际运行需求一致;

工具准备:根据通讯协议选择适配工具(HART communicator、SIMATIC PDM、BOP/AOP 面板)。

2. 场景化调试步骤

(1)气体介质调试

关闭所有阀门,通过测试接口向变送器施加量程起点压力(如 0mbar);

检查输出信号是否为 4mA,若偏差则校准;

关闭测试阀,打开取压点阀门,再缓慢打开工艺阀门;

调整至量程终点压力,确认输出信号为 20mA,完成调试。

(2)液体介质调试

关闭所有阀门,打开取压点阀门与平衡阀;

若变送器在差压传感器下方,打开排液阀排空气(直至无气泡液体流出);若在上方,打开排气阀排空气;

关闭排液 / 排气阀,打开正压侧差压阀与排气阀(排空气泡后关闭);

重复步骤 3 操作负压侧,关闭差压阀;

打开正压侧差压阀 1/2 圈,校准零点(0bar 对应 4mA);

关闭平衡阀,全开差压阀,完成调试。

(3)蒸汽介质调试

关闭所有阀门,打开取压点阀门与平衡阀,等待差压管路与冷凝罐内蒸汽完全冷凝;

打开正压侧差压阀与排气阀(排冷凝水至无气泡后关闭);

重复步骤 2 操作负压侧,关闭差压阀;

打开正压侧差压阀 1/2 圈,校准零点(0bar 对应 4mA);

关闭平衡阀,全开差压阀;

短暂打开排液阀清洁管路(蒸汽泄漏前关闭),完成调试。

维护与故障处理

1. 定期维护

维护周期:需根据介质腐蚀性、环境粉尘浓度定义周期(如强腐蚀场景每 3 个月一次,清洁场景每 6 个月一次)。

核心维护项目:

维护项目 步骤 注意事项

密封检查 1. 清洁壳体与密封;2. 检查裂纹 / 损伤;3. 润滑或更换 差压型设备密封更换需西门子授权人员操作

粉尘清理 清除设备表面>5mm 的粉尘层 危险区域需用防静电工具,避免静电积聚

膜片清洁 用软刷 + 适配溶剂清理膜片沉积物 禁用尖锐工具,避免划伤膜片

参数校准 定期校验量程与零点(如每 6 个月) 使用标准压力源,记录校准数据

2. 故障处理

故障指示方式:

SDP 面板:通过 2 个 LED 的亮灭 / 闪烁组合指示故障(如双灯交替闪 = RAM 故障);

BOP/AOP 面板:显示 Fxxx 故障码(如 F0001 = 接地故障)或 Axxx 报警码(如 A0002 = 超量程报警);

HART/PA/FF:通过通讯工具查看详细故障信息(如传感器断线、EEPROM 故障)。

常见故障解决方案:

故障码 故障类型 可能原因 解决方案

F0001 接地故障 1. 电机功率与设备不匹配;2. 电缆接地;3. 设备过载 1. 核对 P0307(电机功率);2. 检查电缆绝缘;3. 减轻负载

F0002 直流母线过压 1. 输入电压超范围;2. 斜坡下降时间过短;3. 负载再生能量大 1. 检查电源电压(需在 10.5-45V DC);2. 增大 P1121(斜坡下降时间);3. 加装制动单元

F0051 EEPROM 故障 EEPROM 读写失败 1. 执行工厂复位(P0010=30+P0970=1);2. 更换电子单元(若复位无效)

故障复位方式:

断电重启设备;

按 BOP/AOP 面板的复位键;

通过数字输入 3 触发复位(需提前配置参数)。

技术规格(核心参数)

1. 压力范围(HART/PA/FF 通用)

测量类型 量程范围 最大操作压力(MAWP) 最大测试压力

表压 0.01~700bar g 0.04~800bar g 0.06~800bar g

绝压 8.3mbar a~100bar a 1.5~160bar a 6~250bar a

差压 1mbar~30bar 32~420bar 32~600bar

2. 温度范围

温度类型 范围 备注

环境温度 -40~85℃ Ex i/T6 版本为 - 40~60℃,Ex d/T4 版本为 - 40~85℃

工艺温度 -40~250℃ 带冷却延伸件时可达 250℃,无延伸件时为 - 40~100℃

存储温度 -50~85℃ 包装防潮有限,需额外防护

3. 电气与通讯参数

参数 HART PROFIBUS PA/Foundation Fieldbus

供电电压 DC 10.5~45V(Ex i 型为 10.5~30V) 总线供电 DC 9~32V(Ex i 型为 9~24V)

电流消耗 - 最大 15.5mA(故障时)

输出信号 4~20mA(负载独立) 数字信号(符合 PROFIBUS PA/FF 规范)

EMC 兼容性 符合 EN 61326、NAMUR NE 21 符合 EN 61326、NAMUR NE 21

4. 认证与防护

防护等级:IP65/IP68(EN 60529)、NEMA 4X;

防爆认证:ATEX(PTB 99 ATEX 1160)、FM(Certificate of Compliance 3008490)、CSA(Certificate of Compliance 1153651);

合规指令:EMC 2004/108/EC、ATEX 94/9/EC、PED 97/23/EC。