欢迎浏览厦门控匠自动化科技有限公司

行业资讯

SIEMENS G120 CU240BE-2 变频器

时间: 2025-11-26浏览次数:

SIEMENS G120 CU240BE-2 变频器

SIEMENS G120 CU240BE-2 变频器

参数体系详细解析

(一)参数基础规则(补充配置逻辑)

参数编号与类型

编号格式:以 “p” 开头为可读写参数(如 p0003),以 “r” 开头为只读参数(如 r0002,显示驱动运行状态);

索引标识:带 [0...n] 表示多索引参数(如 p0304 [0...n],支持多电机参数存储);

位字段标识:带.0...n 表示位参数(如 r0046.0,对应特定功能的开关状态)。

参数访问与修改规则

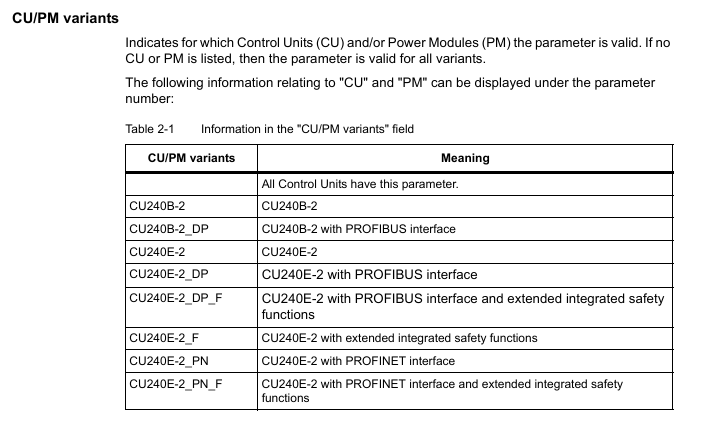

访问级别控制:通过 p0003 设置,3 级(专家级)包含 1-2 级功能,4 级(服务级)需密码(p3950)解锁;

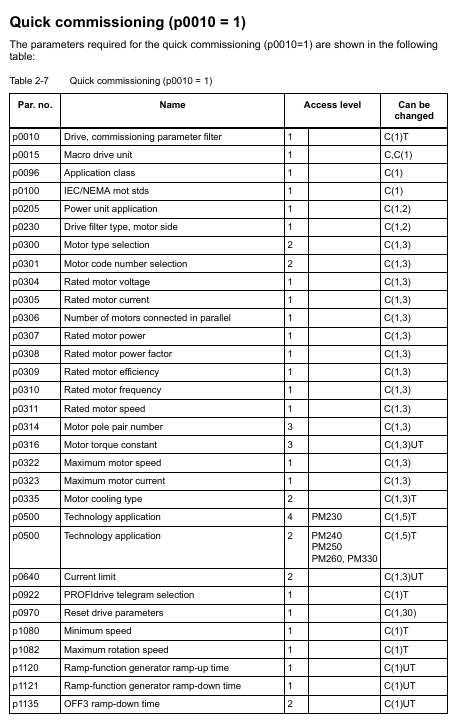

修改生效条件:部分参数标注 “C (x)” 表示仅在调试模式(p0010=x)下可改,“U” 表示运行中可改,“T” 表示就绪状态可改,部分参数修改后需重启变频器生效;

关联参数影响:“Linked parameterization” 特性,修改部分参数(如 p0922 PROFIBUS 电报)会自动同步修改关联参数,需提前确认影响范围。

(二)核心参数模块详细解析

1. 基础配置参数(p0000-p0999)

参数编号 参数名称 核心功能 取值范围 默认值 关键说明

p0003 访问级别 控制可查看 / 修改的参数范围 3(专家)、4(服务) 3 4 级需输入密码 p3950,仅授权服务人员可操作

p0010 调试参数过滤器 筛选不同调试阶段的可见参数 0-95 1 0 = 就绪,1 = 快速调试,3 = 电机调试,15 = 数据集配置,30 = 参数复位,95 = 安全集成调试

p0015 驱动单元宏 运行预设宏文件,快速配置典型应用场景 0-999999 7(CU240B-2)/12(CU240E-2) 执行后参数锁定,需 r3996=0 方可重新修改

p0096 应用类 切换控制视图(适配不同应用场景) 0 = 专家、1 = 标准驱动控制、2 = 动态驱动控制 0 1 = 适用于泵 / 风机等标准负载,2 = 适用于高动态响应负载(如机床)

p0100 标准选择(IEC/NEMA) 切换电机参数单位体系 0=IEC、1=NEMA、2=NEMA+SI 0 0 = 功率单位 kW、频率 50Hz;1 = 功率单位 hp、频率 60Hz

p0170 命令数据集数量(CDS) 配置可存储的命令数据集个数 2-4 2 支持不同控制命令快速切换(如手动 / 自动频率源切换)

p0180 驱动数据集数量(DDS) 配置可存储的驱动数据集个数 1-4 1 支持不同电机或负载参数快速切换(如多电机共用一台变频器)

2. 电机参数(p0300-p0399)

核心用于匹配电机铭牌数据,直接影响控制精度与保护功能,是调试关键步骤:

参数编号 参数名称 核心功能 取值范围 默认值 关键说明

p0300 电机类型选择 定义电机类型 0 = 无电机、1 = 感应电机、2 = 同步电机等 0 选择后自动筛选对应电机的参数,如同步电机不显示感应电机专属参数

p0301 电机代码编号 选择内置电机参数列表中的电机型号 0-65535 0 0 = 手动输入参数,>0 = 从西门子电机数据库加载预设参数

p0304 电机额定电压 输入电机铭牌上的额定电压 0-20000 Vrms 0 需与供电电压匹配,星形 / 三角形连接时需对应调整(如三角形连接电压为星形的√3 倍)

p0305 电机额定电流 输入电机铭牌上的额定电流 0.00-10000 Arms 0.00 直接影响过流保护阈值(p2100),设置错误可能导致保护误触发或电机烧毁

p0307 电机额定功率 输入电机铭牌上的额定功率 0.00-100000 kW 0.00 IEC 标准单位 kW,NEMA 标准单位 hp(p0100=1 时)

p0310 电机额定频率 输入电机铭牌上的额定频率 0.00-650.00 Hz 0.00 默认 50Hz(IEC)/60Hz(NEMA),影响转速计算(n=60f/p,p 为极对数)

p0311 电机额定转速 输入电机铭牌上的额定转速 0.0-210000 rpm 0.0 用于转速闭环控制的基准值,与 p0310 共同决定电机极对数(r0313)

p0340 自动计算参数 基于铭牌数据自动计算电机等效电路参数、控制参数 0-5 0 1 = 完整计算,2 = 电机参数计算,3 = 闭环控制参数计算,4 = 控制器参数计算,5 = 阈值计算

3. 控制模式与转速参数(p1000-p1999)

参数编号 参数名称 核心功能 取值范围 默认值 关键说明

p1000 频率设定源 选择变频器输出频率的控制方式 0-10 2 0 = 无,1 = 端子,2 = 模拟量,5 = 通信,7=PID,10 = 工艺控制器

p1080 最小输出频率 限制变频器最低输出频率 0.00-600.00 Hz 0.00 防止电机低速运行时过载(如泵类负载避免空转)

p1082 最大输出频率 限制变频器最高输出频率 0.00-600.00 Hz 50.00/60.00 不得超过电机额定频率(p0310)的 1.2 倍,避免电机超速损坏

p1120 加速时间 从 0 到最大频率的上升时间 0.01-6500.0 s 10.0 负载惯性越大,加速时间需越长,防止过流跳闸

p1121 减速时间 从最大频率到 0 的下降时间 0.01-6500.0 s 10.0 需匹配负载制动需求,大惯性负载需延长减速时间或配置制动电阻

p1300 控制模式 选择变频器的核心控制算法 0-22 20 0=V/f 控制,20 = 矢量控制(无编码器),21 = 矢量控制(带编码器),22 = 转矩控制

p1900 电机识别 自动识别电机等效电路参数,优化控制精度 0-3 2 0 = 禁用,1 = 静态识别,2 = 动态识别(需电机空转),3 = 精确识别

4. 故障保护参数(p2100-p2299)

参数编号 参数名称 核心功能 取值范围 默认值 关键说明

p2100 过流保护阈值 设定过流保护的电流上限 1.0-2.0 倍额定电流 1.5 倍 超过阈值后变频器立即跳闸,避免功率模块损坏

p2175 过压保护阈值 设定直流母线过压保护阈值 1.0-1.3 倍额定电压 1.15 倍 适用于电网电压波动场景,阈值过高可能导致电容损坏

p2176 欠压保护阈值 设定直流母线欠压保护阈值 0.7-0.9 倍额定电压 0.85 倍 低于阈值后变频器降额运行或跳闸,防止电机转矩不足

p2200 电机过热保护 启用 / 禁用电机过热保护功能 0 = 禁用、1 = 启用 1 基于电机温度模型(p0612)或温度传感器信号,过热时降额或跳闸

p2260 转矩限制 限制电机输出转矩 0.0-200.0 % 150.0 % 防止负载过载导致电机损坏,需根据负载额定转矩调整

5. 通信参数(p2000-p2099)

参数编号 参数名称 核心功能 取值范围 默认值 关键说明

p2010 通信地址(PROFIBUS/Modbus) 设定变频器在通信网络中的地址 1-126 1 需与上位机(PLC/HMI)配置一致,避免地址冲突

p2023 通信波特率(Modbus) 设定 Modbus 通信的传输速率 9600/19200/38400/115200 bps 19200 波特率越高传输速度越快,但受通信距离限制(如 115200bps 建议距离 < 10m)

p2080 PROFIdrive 状态字映射 配置 PROFIBUS/PROFINET 状态字的信号源 0-65535 0 定义变频器向 PLC 反馈的运行状态信号(如就绪、故障、运行)

p2081 PROFIdrive 控制字映射 配置 PROFIBUS/PROFINET 控制字的信号源 0-65535 0 定义 PLC 向变频器发送的控制命令(如启停、频率设定、故障复位)

6. 输入输出(I/O)参数(p0700-p0799)

参数编号 参数名称 核心功能 取值范围 默认值 关键说明

p0700 数字输入功能分配 定义数字输入端子(DI)的功能 0-99 2 0 = 无功能,1=ON/OFF1,2=ON/OFF2(急停),3=ON/OFF3(快速停机)

p0730 数字输出功能分配(DO0) 定义数字输出端子(DO0)的功能 0-99 52.0 0 = 无功能,52.0 = 就绪状态,52.3 = 故障状态,52.7 = 报警状态

p0756 模拟输入类型(AI0/AI1) 设定模拟输入端子的信号类型 0-8 4 0=0-10V 电压输入,2=0-20mA 电流输入,3=4-20mA 电流输入,4=-10V~+10V 双极性电压

p0771 模拟输出功能分配(AO0) 定义模拟输出端子(AO0)的信号源 0-99 21.0 0 = 无功能,21.0 = 输出频率,27.0 = 输出电流,28.0 = 输出电压

(三)只读参数与状态监控(r 系列)

手册详细列出 r 系列只读参数,用于实时监控设备运行状态,核心参数如下:

r0002:驱动运行状态(如 0 = 一切正常,10 = 需激活设定值,35 = 需初次调试);

r0021:实际转速(平滑后),单位 rpm,反映电机实时转速;

r0025:输出电压(平滑后),单位 Vrms,监控变频器输出电压;

r0027:输出电流(平滑后),单位 Arms,判断电机是否过载;

r0031:实际转矩(平滑后),单位 Nm,反映负载转矩大小;

r0052:状态字 1,通过位字段显示设备就绪、运行、故障等状态(如 bit0 = 就绪,bit3 = 故障);

r0207:功率单元额定电流,反映变频器硬件额定容量;

r2135:故障 / 报警状态字,记录当前或历史故障代码。

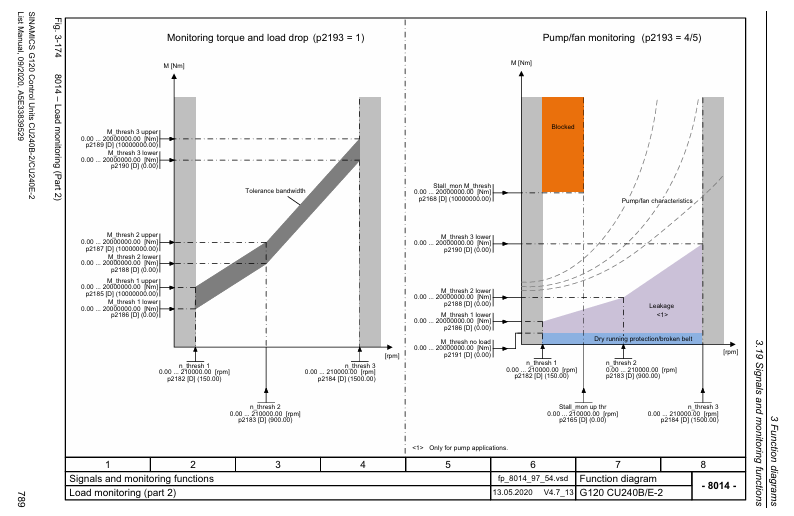

(四)功能 diagrams 与逻辑关联

手册第 3 章节详细提供 590 页功能 diagrams,涵盖:

输入输出端子接线逻辑(如 DI/DO/AI/AO 的信号流向);

PROFIdrive 通信协议交互逻辑(PROFIBUS/PROFINET 数据帧结构);

控制模式逻辑(如矢量控制的转速闭环、转矩闭环流程);

故障保护逻辑(如过流、过压的检测与跳闸流程);

BICO 参数互联逻辑(如 BI 参数与 BO 参数的信号关联关系)。

功能 diagrams 采用标准化符号,标注参数编号与信号流向,帮助技术人员理解参数配置的底层逻辑,例如 “转速控制闭环” diagram 明确 r0021(实际转速)与 p1070(转速设定值)的比较、PID 调节及输出驱动的完整流程。

(五)故障与报警处理(第 4 章节)

故障 / 报警分类

故障(Faults):设备无法正常运行,需排除故障后手动复位(如 F30002 = 直流母线过压);

报警(Alarms):设备仍可运行但存在异常,需关注(如 A07012 = 电机过热预警)。

故障排查流程

第一步:通过 r2135 或操作面板读取故障代码;

第二步:手册中查询故障代码对应的原因(如 F30005 = 功率单元 I2t 过载);

第三步:根据手册建议排查(如检查负载是否过载、散热是否良好);

第四步:修改对应参数(如调整 p2260 转矩限制)或修复硬件故障后复位。

常见故障及处理示例

F30002(直流母线过压):原因可能是电网电压过高、减速时间过短;处理方式为调整 p2175 过压阈值、延长 p1121 减速时间、配置制动电阻;

F30005(功率单元 I2t 过载):原因可能是负载持续过载、散热风扇故障;处理方式为降低负载、检查风扇、调整 p0290 过载响应策略;

F07011(电机过热):原因可能是电机负载过大、温度传感器故障;处理方式为降额运行、检查传感器、调整 p0605 过热阈值。

关键应用场景参数配置示例

场景 1:泵 / 风机负载(标准驱动控制,p0096=1)

基础配置:p0010=1(快速调试)→ p0300=1(感应电机)→ 输入 p0304/p0305/p0307/p0310(电机铭牌数据);

控制模式:p1000=2(模拟量频率源)→ p1300=0(V/f 控制);

保护配置:p2200=1(电机过热保护)→ p2260=110%(转矩限制);

运行参数:p1080=1.0Hz(最小频率防空转)→ p1120=30s(延长加速时间防水锤)→ p1121=30s(延长减速时间);

确认保存:p3900=1(完成快速调试)→ 参数自动生效。

场景 2:机床主轴负载(动态驱动控制,p0096=2)

基础配置:p0010=1→ p0300=1→ 输入电机铭牌数据→ p1900=2(动态电机识别);

控制模式:p1000=5(通信频率源)→ p1300=20(无编码器矢量控制);

动态参数:p1400=3.0(PID 比例系数)→ p1401=0.1(PID 积分时间)→ 优化动态响应;

保护配置:p2100=1.8(过流阈值)→ p2260=150%(转矩限制)→ p2175=1.2(过压阈值);

通信配置:p2010=5(通信地址)→ p2080=1(状态字映射)→ p2081=1(控制字映射);

确认保存:p3900=2→ 重启变频器生效。

使用注意事项与风险提示

参数配置前:

确认控制单元型号与固件版本(r0018),确保参数兼容性;

断开电机负载或确保负载处于安全状态,避免调试时设备意外运行;

备份原有参数(p0971=1),便于配置错误后恢复。

参数配置中:

严格按照电机铭牌输入 p0300-p0311 参数,错误设置可能导致电机烧毁;

涉及安全功能的参数(如 p0930 安全集成参数)需由授权人员配置,未遵守安全标准可能导致人身伤害;

通信参数需与上位机一致,否则无法建立通信连接。

参数配置后:

进行空载测试(无负载运行),监控 r0021/r0027/r0031 等参数,确认设备运行正常;

逐步加载负载,观察是否触发保护功能,验证参数合理性;

记录关键参数(如电机数据、通信地址),便于后续维护。

常见风险规避:

避免在运行中修改电机额定参数(p0304 等),可能导致瞬间过载跳闸;

禁止将 p0290(过载响应)设为 1(无降额直接跳闸),除非负载无过载可能;

模拟量输入(p0756)未正确设置类型(电压 / 电流),会导致频率设定异常。