欢迎浏览厦门控匠自动化科技有限公司

GE

产品详情

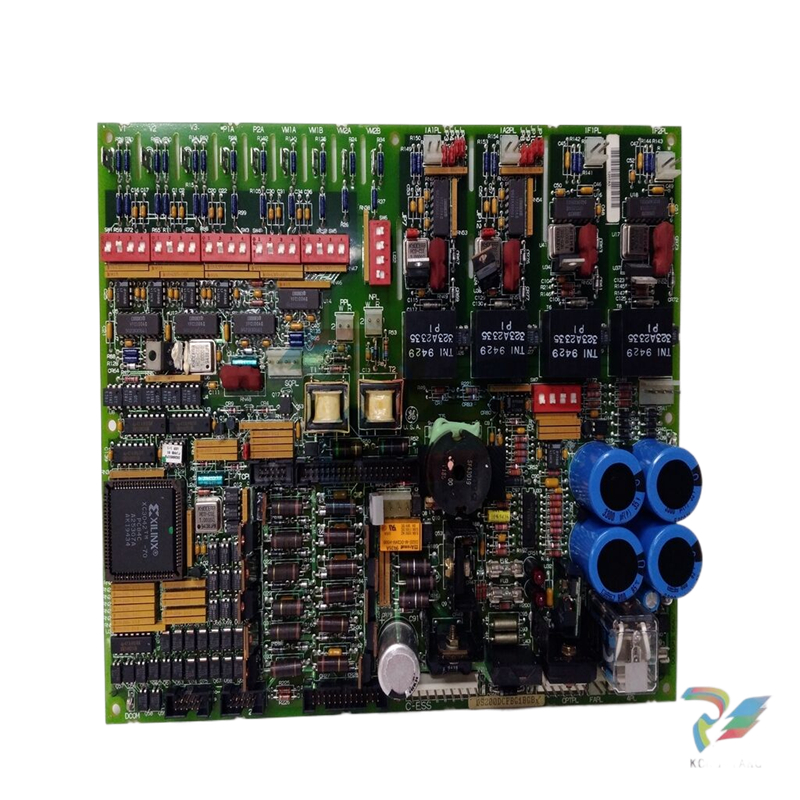

GE IS410STAIS2A IS400STAIS2AED 工业控制模块

模块基本概述

IS410STAIS2A与IS400STAIS2AED均隶属于GE Fanuc系列工业控制模块,主要功能是实现工业现场信号的采集、转换、传输及控制指令的执行,充当控制系统与现场设备之间的“桥梁”。二者在硬件架构与核心功能上存在一定关联性,同时针对不同应用需求在性能参数与功能细节上有所区分,可根据具体项目的控制规模、信号类型及精度要求灵活选型。

其中,IS400STAIS2AED作为该系列的经典型号,在工业自动化领域已有着广泛的应用案例,技术成熟度高;IS410STAIS2A则在前者基础上进行了部分性能优化,进一步提升了信号处理效率与系统兼容性,更适用于对实时性要求更高的复杂控制场景。

核心功能与特性

1. 高效信号处理能力

两款模块均支持多类型工业信号的采集与处理,包括模拟量输入/输出、数字量输入/输出等,能够精准捕捉现场设备的运行状态参数(如温度、压力、流量、液位等),并将处理后的信号传输至控制器,同时接收控制器指令驱动执行机构动作。模块内置高性能信号调理电路,可有效抑制工业现场的电磁干扰、电压波动等干扰因素,确保信号传输的稳定性与准确性,信号采集精度可达0.1%级,满足高精度控制需求。

2. 高可靠性与稳定性

采用工业级硬件设计,具备宽温工作范围(通常为-40℃~70℃),可适应恶劣的工业现场环境,如高温、高湿、粉尘、振动等。模块内置过流、过压、短路保护电路,能有效避免因外部电路故障对模块造成损坏,延长设备使用寿命。同时,依托GE独特的抗干扰技术,模块可抵御强电磁辐射干扰,确保在复杂电磁环境下稳定运行。

3. 灵活的兼容性与扩展性

支持与GE Fanuc系列PLC(如90-30、90-70系列)及其他主流工业控制系统无缝对接,兼容多种通信协议(如Modbus、Profinet、EtherNet/IP等),便于实现系统的集成与升级。模块采用标准化的安装接口与模块化设计,可根据实际控制需求灵活增减模块数量,扩展系统的控制规模与功能,降低系统升级成本。

4. 便捷的诊断与维护功能

模块配备完善的自诊断功能,通过面板指示灯或控制系统可实时监测模块的运行状态(如电源状态、信号传输状态、故障信息等),当模块出现故障时能快速定位问题点,减少故障排查时间。同时,模块支持在线维护与调试,无需中断系统运行即可完成参数配置、故障修复等操作,提升系统的运维效率。

5. 差异化特性

IS410STAIS2A在信号处理速度上进行了优化,数据刷新周期更短,适用于对控制实时性要求较高的场景,如高速生产线控制、精密加工等;IS400STAIS2AED则在接口扩展性上更具优势,支持更多类型的外部设备接入,且成本相对较低,更适用于中低端控制场景或大规模普及型项目。

关键技术参数

以下为两款模块的核心技术参数对比,具体参数以官方手册为准:

参数类别

IS410STAIS2A

IS400STAIS2AED

电源输入

DC 24V ±10%

DC 24V ±10%

模拟量输入

8路,4~20mA/0~10V,精度±0.1%

8路,4~20mA/0~10V,精度±0.2%

模拟量输出

4路,4~20mA/0~10V,精度±0.1%

4路,4~20mA/0~10V,精度±0.2%

数字量输入

16路,NPN/PNP兼容,响应时间≤1ms

16路,NPN/PNP兼容,响应时间≤2ms

数字量输出

8路,继电器输出/晶体管输出可选

8路,继电器输出/晶体管输出可选

通信接口

EtherNet/IP、RS485

RS485、Profinet(可选)

工作温度

-40℃~70℃

-40℃~70℃

防护等级

IP20(模块)、IP65(可选外壳)

IP20(模块)、IP65(可选外壳)

数据刷新周期

≤10ms

≤20ms

适用场景

基于两款模块的性能特点,其适用场景各有侧重,同时也存在部分重叠领域,具体如下:

1. IS410STAIS2A适用场景

- 高速生产线控制:如汽车零部件加工、电子元件组装等,需快速响应设备状态变化并实时调整控制指令的场景。

- 精密过程控制:如化工反应釜温度压力控制、制药行业药液配比控制等对参数精度与实时性要求极高的场景。

- 大型工业设备监控:如冶金行业轧钢设备、电力行业汽轮机等大型设备的多参数实时监测与控制。

2. IS400STAIS2AED适用场景

- 中低端工业控制项目:如中小型制造业的流水线控制、仓储物流的输送设备控制等对成本敏感的场景。

- 多设备集成监控:如污水处理厂的多个水池液位监测、小型电厂的辅助设备控制等需要接入多种外部设备的场景。

- 老旧系统升级:可作为传统控制系统的升级组件,兼容原有设备,提升系统稳定性与控制精度。

3. 共同适用场景

- 恶劣环境工业控制:如矿山开采、石油化工现场等高温、高湿、强干扰环境下的设备控制。

- 分布式控制系统(DCS):作为DCS系统的现场控制单元,实现分散控制与集中管理。

- 智能制造生产线:与工业机器人、智能传感器等设备配合,构建智能化生产控制体系。

使用注意事项

1. 安装规范

模块应安装在通风良好、远离热源与强电磁干扰源的位置,如控制柜内部的中部或上部,避免与变频器、大功率接触器等设备近距离安装。安装过程中需确保接线牢固,避免因振动导致接线松动引发故障,同时严格按照模块引脚定义进行接线,防止电源正负极接反。

2. 电源配置

需使用符合规格的直流电源为模块供电,电源输出应稳定,避免电压波动过大对模块造成冲击。建议在电源输入端加装浪涌保护器,提升模块在电网波动或雷击等突发情况下的抗干扰能力。

3. 参数配置

在接入系统前,需通过GE专用配置软件(如Proficy Machine Edition)对模块的通信参数、信号类型、量程范围等进行正确配置,确保与控制器及现场设备的参数匹配。配置完成后应进行测试,验证信号传输与控制指令执行的准确性。

4. 维护保养

定期对模块进行巡检,检查面板指示灯状态、接线端子是否松动、模块表面是否积尘等。对于工作在多粉尘环境的模块,应定期进行除尘处理,避免粉尘堆积影响模块散热。若模块出现故障,应先断开电源再进行检修,严禁带电操作。

5. 备件与升级

为确保系统的连续运行,建议储备一定数量的备用模块。当需要对系统进行升级时,应确认新模块与原有系统的兼容性,避免因升级导致系统故障。同时,及时更新模块固件,以获取更好的性能与安全性。