欢迎浏览厦门控匠自动化科技有限公司

ABB

产品详情

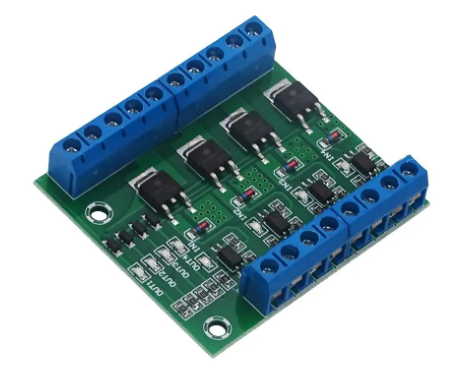

ABB SCYC51220 多通道脉冲触发板

产品概述

SCYC51220 是ABB针对工业级电力电子控制需求研发的多通道脉冲触发板,采用模块化设计与高性能专用芯片,具备多通道独立触发、精准时序控制、完善的故障保护及便捷的通信交互能力。该产品能够适配不同类型的功率半导体器件,通过灵活的参数配置满足多样化的控制需求,是实现电力电子装置数字化、精准化控制的关键组件,其稳定性和可靠性经过了严苛的工业环境验证,可适应高温、高干扰等复杂工况。

核心功能特点

1. 多通道独立触发,适配多样功率器件

该触发板集成多个独立的脉冲触发通道,通常支持6路及以上触发信号输出,可同时控制多组功率器件(如三相全控桥电路中的6个晶闸管)。每个通道的触发脉冲宽度、幅值、上升沿时间等参数可独立配置,不仅适配晶闸管(SCR)、双向晶闸管(TRIAC)等传统功率器件,还能满足绝缘栅双极型晶体管(IGBT)、功率场效应管(MOSFET)等全控型器件的触发需求,兼容性极强。

2. 高精度时序控制,保障系统运行稳定性

依托ABB先进的数字控制技术,SCYC51220 具备微秒级的触发时序精度,触发角控制误差可控制在±0.1°以内。通过内置的高精度时钟模块与同步锁相电路,该触发板能精准跟踪电网频率(如50Hz/60Hz)或外部同步信号,确保触发脉冲与主电路电压、电流信号严格同步,有效抑制电力电子装置运行中的谐波干扰,降低电流畸变率,提升系统的电能质量和运行效率。

3. 完善的故障检测与保护机制

为保障电力电子系统的安全运行,SCYC51220 内置了全面的故障检测与保护功能。其可实时监测功率器件的过流、过压、过热等故障信号,以及触发板自身的电源故障、通道故障等异常情况。当检测到故障时,触发板能在微秒级时间内快速切断触发脉冲输出,同时通过故障信号接口向主控制器发送报警信息,为系统紧急停机或故障处理争取时间,最大限度降低故障损失。

4. 灵活的通信与配置方式

该触发板支持多种工业通信协议(如CANopen、Modbus等),可与PLC、DCS等主控制系统实现无缝通信,方便主控制器对触发板的工作参数(如触发角、脉冲宽度等)进行实时配置和读取,同时接收触发板反馈的运行状态及故障信息,实现系统的集中监控与远程控制。此外,触发板还支持通过本地拨码开关或专用配置软件进行参数设定,满足现场调试与离线配置的需求。

5. 强抗干扰能力,适应恶劣工业环境

针对工业现场复杂的电磁干扰环境,SCYC51220 采用了多重抗干扰设计。其电源输入端配备了EMC滤波模块,可有效抑制外部电网干扰信号的侵入;信号传输线路采用差分信号设计与光电隔离技术,降低信号传输过程中的干扰影响;电路板采用敷铜接地、屏蔽封装等工艺,进一步提升了产品的抗电磁辐射能力,确保在高温、高湿度、高粉尘及强电磁干扰的工业场景中稳定工作。

关键技术参数

触发通道数量

≥6路独立通道,支持扩展

触发精度

触发角误差±0.1°,时序精度≤1μs

脉冲参数

脉冲宽度10μs-10ms可调,脉冲幅值5V-24V可调

同步方式

电网同步(50Hz/60Hz)、外部模拟信号同步、数字信号同步

输入信号

模拟量(0-5V/4-20mA)、数字量(TTL/CMOS)、同步信号(AC 0-220V)

输出信号

触发脉冲信号(光电隔离)、故障报警信号(干接点/TTL)

通信接口

CANopen、Modbus(RS485)

工作电源

DC 24V ±10%,功耗≤10W

工作环境

温度:-20℃-60℃;湿度:10%-90%(无凝露);防护等级:IP20(板级)

绝缘性能

输入/输出/电源之间绝缘电阻≥100MΩ(500V DC),抗电强度2kV AC/1min

典型应用场景

SCYC51220 凭借其优异的性能,广泛应用于各类电力电子控制系统中,典型场景包括:

1. 工业变频器:作为中高压变频器的核心触发部件,为IGBT模块提供精准触发信号,实现电机的变频调速控制,提升电机运行效率,降低能耗,适用于风机、水泵、压缩机等负载的调速系统。

2. 整流与逆变系统:在电化学、电解铝、电镀等行业的整流装置中,控制晶闸管整流桥的触发角,实现直流输出电压的稳定调节;在新能源储能系统中,配合逆变器实现直流电能与交流电能的高效转换。

3. 无功补偿装置:在静止无功发生器(SVG)、静止无功补偿器(SVC)等电力系统无功补偿设备中,控制功率器件的通断时序,实现无功功率的快速、精准补偿,改善电网功率因数,稳定电网电压。

4. 牵引变流器:在轨道交通(如地铁、高铁)的牵引变流器中,为功率模块提供同步触发信号,实现牵引电机的启动、加速、制动等控制,保障列车的稳定运行。

5. 中频电源设备:在中频感应加热、中频淬火等设备中,控制中频电源的逆变电路,实现中频电能的稳定输出,满足工业加热工艺需求。

使用注意事项

1. 安装规范:安装时需确保触发板与功率模块、主控制器之间的布线合理,避免触发信号线路与主电路动力线路平行敷设,减少电磁干扰;板卡需固定牢固,防止振动导致接触不良。

2. 电源配置:严格按照产品手册要求配置工作电源,确保电源电压稳定,避免过压、欠压导致板卡损坏;电源输入端建议加装浪涌保护器,提升抗电网冲击能力。

3. 参数配置:根据所控制的功率器件类型及系统运行需求,通过通信或本地配置方式准确设定触发脉冲参数、同步方式等,参数配置错误可能导致功率器件损坏或系统运行异常。

4. 故障排查:当系统出现故障时,应先通过触发板的故障报警信号及主控制器的监控数据定位故障原因,禁止在未排除故障的情况下强行重启设备;更换板卡时需确保断电操作,避免带电插拔导致短路。

5. 定期维护:定期对触发板进行清洁,去除灰尘、油污等杂物;检查板卡接口、接线端子的接触情况,及时处理松动、氧化等问题;定期校验触发精度,确保参数符合系统运行要求。