欢迎浏览厦门控匠自动化科技有限公司

ABB

产品详情

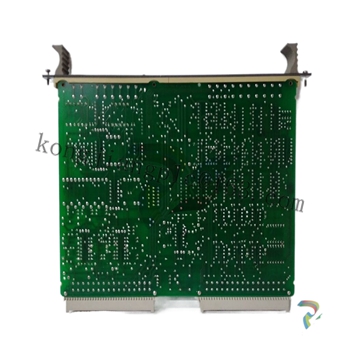

ABB XUD194 XUD194A 3BHC018137R0001控制器单元模块

产品核心定位与设计逻辑

ABB XUD194/XUD194A 3BHC018137R0001是一款专为工业级复杂控制场景设计的高性能控制器单元模块,核心定位为“精准运算、稳定传输、灵活适配”。其设计逻辑以“工业级可靠性”为根基,融合了高主频处理芯片、多维度信号接口及冗余备份机制,旨在解决工业现场中控制指令延迟、信号干扰、设备兼容性差等问题,为大型工业设备提供实时、精准的控制中枢支持,确保整个控制系统的高效协同与稳定运行。

该模块作为ABB自动化控制产品家族的重要组成部分,与ABB高压变频器、电机控制单元等设备形成深度适配,既可作为独立控制单元使用,也可嵌入复杂控制系统中承担核心运算职能,具备极强的应用灵活性。

核心技术优势

1. 高效运算性能与实时响应

模块搭载ABB定制化高主频32位微处理器,运算主频可达200MHz以上,能够快速处理多通道输入信号并生成精准控制指令,指令响应延迟控制在1ms以内,满足工业设备对实时控制的严苛需求。针对复杂控制算法(如PID调节、逻辑联锁控制),其内置的专用运算核心可实现并行处理,避免单一任务占用过多资源导致的响应滞后问题,确保在多变量控制场景下仍能保持稳定的运算效率。

2. 强抗干扰性与工业级稳定性

基于工业现场复杂的电磁环境,该模块采用了多重抗干扰设计:硬件层面配备独立的信号隔离单元,对模拟量、数字量输入输出信号进行光电隔离处理,隔离电压可达2500V AC,有效抑制共模干扰与差模干扰;软件层面搭载信号滤波算法,可对输入的高频噪声信号进行过滤,保障信号传输的准确性。同时,模块采用工业级宽温元器件,工作温度范围覆盖-20℃~60℃,可适应高温、低温等极端工业环境,且具备防振动、防潮湿的结构设计,MTBF(平均无故障时间)超过10万小时,大幅降低设备停机风险。

3. 丰富接口与灵活适配能力

模块配备了多元化的接口资源,满足不同场景下的连接需求:数字量输入接口8-16路(可根据型号扩展),支持干接点、湿接点信号输入;模拟量输入接口4-8路,适配4-20mA、0-10V等标准工业信号,可直接接入传感器、变送器等设备;数字量输出接口6-12路,支持继电器输出与晶体管输出两种模式,可驱动接触器、指示灯等执行元件;同时预留RS485、CANopen等通信接口,支持与上位机、触摸屏及其他控制模块进行数据交互,轻松融入分布式控制系统。

4. 完善的故障诊断与冗余保护

为提升控制系统的可靠性,模块内置了全方位的故障诊断与保护功能:实时监测自身供电电压、芯片温度、接口信号状态等关键参数,当出现电压异常、温度过高、信号断线等故障时,可立即触发故障报警信号,并通过通信接口将故障信息上传至上位机,同时执行预设的安全控制逻辑(如紧急停机、切换备用模块)。部分型号支持冗余备份功能,可与同型号模块组成主备冗余系统,当主模块出现故障时,备模块可在50ms内自动切换接管控制任务,实现“零中断”运行。

5. 便捷的调试与维护特性

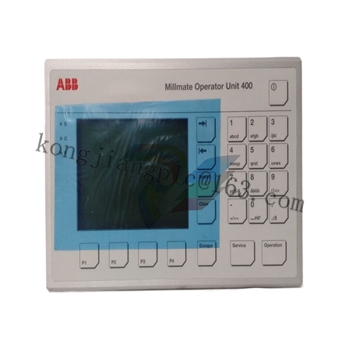

模块支持ABB专用调试软件(如ABB Control Builder),工程师可通过软件实现参数配置、程序下载、在线监控等功能,无需拆卸模块即可完成调试工作。同时,模块面板配备LED状态指示灯,可直观显示电源、运行、故障等状态信息,便于现场人员快速判断设备运行情况。在程序升级方面,支持在线升级功能,无需中断设备运行即可完成固件更新,降低维护成本。

关键技术参数

型号

XUD194 / XUD194A 3BHC018137R0001

核心处理器

32位定制化微处理器,主频≥200MHz

供电电压

DC 24V ±10%,纹波≤100mV

数字量输入

8路(基础版)/16路(增强版),干接点/湿接点可选

模拟量输入

4路(基础版)/8路(增强版),4-20mA/0-10V,精度±0.1%

数字量输出

6路(基础版)/12路(增强版),继电器输出(2A/250V AC)或晶体管输出(0.5A/24V DC)

通信接口

1路RS485(支持MODBUS RTU),1路CANopen(可选)

运算响应时间

≤1ms(单指令处理)

工作温度

-20℃~60℃

防护等级

IP20(模块本体),IP40(带安装外壳)

隔离电压

电源与I/O之间≥2500V AC,I/O之间≥1500V AC

安装方式

DIN导轨安装(35mm标准导轨)

典型应用场景

该控制器单元模块凭借其稳定的性能与灵活的适配性,在多个工业领域的控制系统中发挥核心作用,典型应用场景包括:

1. 高压变频器控制系统:作为ABB高压变频器的核心控制单元,负责接收上位机指令,采集变频器运行参数(如电流、电压、温度),实现变频器的启停控制、转速调节及故障保护,保障变频器稳定运行;

2. 电力行业辅控系统:应用于电厂锅炉给水控制系统、引风机调节系统,采集水位、压力、流量等信号,通过PID算法精准控制执行机构,确保电厂辅机设备高效运行;

3. 冶金行业轧钢控制系统:适配轧钢机张力控制系统,实时采集轧辊转速、张力信号,快速调整控制指令,保障轧钢过程中张力稳定,提升钢材轧制精度;

4. 化工行业反应釜控制:用于反应釜温度、压力、液位控制系统,采集反应釜内各项参数,联动控制加热装置、进料泵等设备,确保化学反应在预设条件下进行,提升生产安全性;

5. 水处理行业泵站控制系统:作为泵站集群控制的核心单元,采集各水泵运行状态、管网压力信号,实现水泵的自动启停、转速调节及故障切换,保障供水系统稳定高效。